Ведущая установка для разделения твердой и жидкой фаз пищевых химических и фармацевтических продуктов

Проблема разделения твердой и жидкой фаз – это краеугольный камень многих процессов в пищевой и фармацевтической индустрии. Часто бывает так, что производители, особенно на начальном этапе, сосредотачиваются на оптимизации отдельных этапов, забывая о комплексности задачи. И вот получается, что конечный продукт страдает от нежелательных примесей, а выход целевого компонента остается недостаточно высоким. Мы давно наблюдаем этот паттерн, и часто сталкиваемся с ситуациями, когда даже кажущиеся простыми решения оказываются неоптимальными в масштабе производства.

Проблема разделения фаз: не просто фильтрация

Многие воспринимают разделение твердой и жидкой фаз как простой процесс фильтрации. Однако это далеко не всегда так. Особенно в пищевой промышленности, где речь идет о сложных смесях с высоким содержанием липидов, полимеров и других трудноотделимых веществ. Простое отстаивание часто не дает желаемого результата, а использование классических фильтров может привести к значительным потерям продукта и загрязнению фильтрационного материала. Важно понимать, что оптимальный выбор технологии зависит от множества факторов: физико-химических свойств исходного сырья, требуемой чистоты конечного продукта, масштаба производства и, конечно, экономических ограничений. Например, в производстве растительных масел, например, для пищевой промышленности, необходимо не только отделить масло от шрота, но и минимизировать потерю ценных компонентов и избежать окисления масла в процессе фильтрации.

Вызовы при работе с агломератами и эмульсиями

Один из наиболее распространенных вызовов – работа с агломератами и эмульсиями. В пищевой промышленности это может быть, например, в случае производства соевых продуктов, где агглютинаты соевых белков образуются при определенных условиях. При этом флокуляция может существенно затруднить фильтрацию и привести к засорению фильтров. Эмульсии, в свою очередь, требуют использования специальных методов коагуляции или деэмульсификации перед разделением фаз. Мы сталкивались с ситуациями, когда неправильно подобранный коагулянт приводил к образованию слишком мелких частиц, которые затем повторно эмульгировались, создавая еще большую проблему. Иногда проще выбрать другой подход – например, ультрафильтрацию.

Например, при производстве детского питания из растительного сырья, существуют очень строгие требования к чистоте продукта. Любые примеси могут быть нежелательны. В таких случаях мы часто используем комбинацию методов – предварительную обработку сырья для разрушения агломератов, затем фильтрацию на мембранных фильтрах и, возможно, заключительную обработку активированным углем для удаления остаточных примесей.

Применение различных технологий для разделения твердой и жидкой фаз

Существует целый ряд технологий, которые можно использовать для разделения твердой и жидкой фаз, и выбор зависит от конкретной задачи. Помимо классической фильтрации, можно использовать центрифуги, мембранные технологии (ультрафильтрация, микрофильтрация, нанофильтрация), осаждение, и даже более современные методы, такие как акустическая сепарация. Выбор зависит от размера частиц, плотности и вязкости фаз, а также от необходимой степени чистоты продукта. Не стоит забывать и о предварительной обработке – например, о гидратации твердых частиц, что может облегчить их последующее разделение.

Роль мембранных технологий

Мембранные технологии, в частности ультрафильтрация, нашли широкое применение в пищевой и фармацевтической промышленности. Они позволяют эффективно разделять компоненты по размеру, избавляясь от частиц и примесей, не затрагивая целевой продукт. Ультрафильтрация часто используется для концентрации белков, удаления бактерий и вирусов, а также для очистки соков и растительных экстрактов. Одним из важных факторов, влияющих на эффективность ультрафильтрации, является выбор подходящей мембраны с оптимальным размером пор и химической стойкостью.

ООО Чжанцзякоу Жаньжань Машиностроение предлагает широкий спектр оборудования для мембранной фильтрации, включая ультрафильтрационные системы различной производительности. Мы постоянно работаем над улучшением наших технологий, чтобы они соответствовали самым высоким требованиям к качеству и эффективности.

Опыт и уроки из неудач

Иногда, самые сложные проблемы решаются наиболее простыми способами. Мы не раз сталкивались с ситуациями, когда производители пытались использовать слишком сложные и дорогостоящие технологии, пропуская при этом более эффективные и экономичные решения. Например, пытались использовать многоступенчатую систему фильтрации с использованием различных типов фильтров, когда достаточно было одной хорошо подобранной мембранной системы. Это приводит к увеличению затрат на обслуживание, увеличению времени простоя и, в конечном итоге, к снижению общей эффективности процесса.

Влияние температуры и pH на эффективность разделения

Очень важно учитывать влияние температуры и pH на эффективность разделения твердой и жидкой фаз. Например, при осаждении белков изменение pH может существенно повлиять на их растворимость и скорость осаждения. Использование слишком высокой температуры может привести к денатурации белков и снижению их функциональных свойств. Необходимо проводить тщательные исследования для определения оптимальных условий для каждого конкретного случая.

Мы разработали систему контроля температуры и pH для мембранной ультрафильтрации, которая позволяет автоматически поддерживать оптимальные условия для разделения продукта. Это позволяет минимизировать потери продукта и обеспечить стабильное качество.

Будущие тенденции

В будущем можно ожидать дальнейшего развития мембранных технологий и совершенствования методов предварительной обработки сырья. Особое внимание будет уделяться разработке более эффективных и экологически чистых методов разделения фаз, которые позволят снизить потребление энергии и воды, а также минимизировать образование отходов. Также, не стоит забывать о применении искусственного интеллекта и машинного обучения для оптимизации процессов разделения фаз в реальном времени.

ООО Чжанцзякоу Жаньжань Машиностроение постоянно инвестирует в исследования и разработки, чтобы быть в авангарде технологического прогресса в области разделения фаз.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

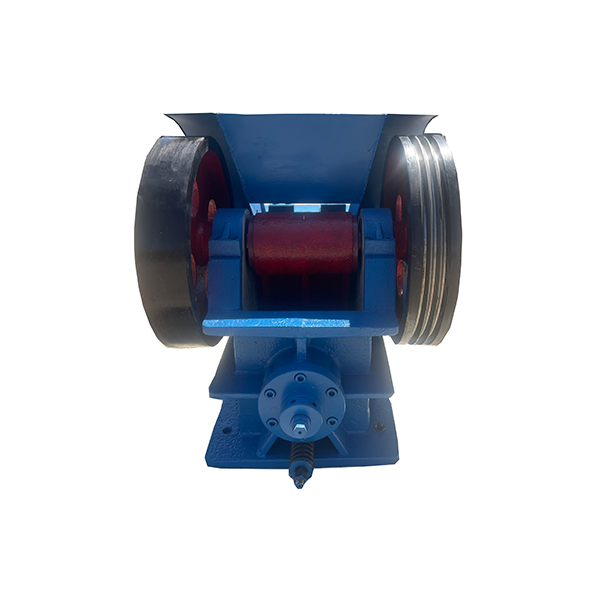

Дробилка PE150×250A

Дробилка PE150×250A -

Фильтр-прессы

Фильтр-прессы -

Прицепная буровая установка GSD-IIIZF

Прицепная буровая установка GSD-IIIZF -

Прицепная буровая установка GSD-III

Прицепная буровая установка GSD-III -

Пневмоударник

Пневмоударник -

Дробилка 2PG-200×125

Дробилка 2PG-200×125 -

Гусеничная буровая установка GSD-III

Гусеничная буровая установка GSD-III -

Буровая штанга ∅95 мм с гладкой наружной поверхностью

Буровая штанга ∅95 мм с гладкой наружной поверхностью -

Прицепная буровая установка GSD-IIA

Прицепная буровая установка GSD-IIA -

Солнечная буро-сваебойная установка RR-GF100-200

Солнечная буро-сваебойная установка RR-GF100-200 -

Туннельная буровая установка GSD-IID

Туннельная буровая установка GSD-IID -

Прицепная буровая установка GSD-II

Прицепная буровая установка GSD-II

Связанный поиск

Связанный поиск- Ведущий завод конусных дробилок крупного дробления

- Ведущий производитель механических буровых установок

- Завод по производству буровых установок с приводом от гидравлического двигателя в Китае

- Китай производитель дробильного оборудования

- Дробилка 2ПГ-200*125

- Щековая конусная дробилка завод

- Ведущие механические буровые установки с силовой головкой

- Ведущий производитель буровых установок с прямой и обратной циркуляцией

- Ведущий завод ударно-канатных буровых установок

- Ведущий электрический завод дробилки