Ведущий завод дробилки химического сырья

В индустрии переработки химического сырья, особенно в области измельчения, часто встречается завышенное количество обещаний и маркетинговых уловок. На рынке представлено множество компаний, позиционирующих себя как 'лидеры'. Но что на самом деле определяет лидерство в производстве дробилок химического сырья? Не только технические характеристики, но и глубокое понимание специфики работы с агрессивными средами, надежность оборудования и, конечно, опыт. Поэтому я постараюсь поделиться своими мыслями, основанными на многолетней работе в этой сфере, без лишних пафосных заявлений.

Вызовы, с которыми сталкивается современная химическая промышленность

Современная химическая промышленность предъявляет невероятно высокие требования к оборудованию, особенно к дробилкам. Это и высокая абразивность материалов, и агрессивные химические среды, и необходимость обеспечения безопасной и эффективной работы. Все чаще приходится сталкиваться с задачами измельчения сложных, неоднородных материалов, где стандартные решения просто не применимы. И тут важно не просто купить машину, а найти поставщика, который понимает все нюансы и может предложить индивидуальный подход.

Например, мы работали с предприятием, занимающимся производством специальных химикатов. Изначально они планировали использовать универсальную **дробилку**, но в итоге оказалось, что она быстро изнашивается и требует постоянного обслуживания. Пришлось искать специализированное решение, разработанное именно для их сырья. Это потребовало дополнительных затрат, но в долгосрочной перспективе оказалось более экономичным.

Особенности выбора материала дробилки

Выбор материала для изготовления дробилки – это критически важный этап. Конечно, сталь – это основа, но для работы с агрессивными средами часто используют специальные сплавы: нержавеющую сталь (разных марок, конечно), титановые сплавы, а иногда даже керамические материалы. Важно учитывать не только химическую стойкость, но и механические свойства материала. Некачественный материал быстро выйдет из строя, что приведет к простою производства и убыткам.

Наблюдал ситуацию, когда компания, сэкономив на материале, получила дробилку, которая через год работы была практически непригодна для использования. Затраты на ремонт и замену оборудования превысили стоимость более надежной модели.

Технологии измельчения химического сырья: от классики до инноваций

Существует множество различных технологий измельчения, и выбор оптимальной зависит от конкретных требований к конечному продукту и характеристик сырья. Традиционно используются шаровые, конусные и роторные **дробилки**. Однако, в последнее время все большую популярность приобретают новые технологии, такие как вибрационные дробилки и гидродинамические измельчители. Они позволяют достичь более высокой производительности и снизить энергопотребление.

Вибрационные дробилки: скорость и эффективность

Вибрационные дробилки, безусловно, являются хорошим выбором для повышения производительности. Они обеспечивают более равномерный измельчающий эффект и позволяют достичь более мелкого помола. Но важно правильно настроить параметры вибрации, чтобы избежать избыточного износа и повреждения оборудования. Неправильная настройка может привести к преждевременному выходу из строя компонентов дробилки.

При нашем сотрудничестве с компанией, занимающейся производством удобрений, внедрение вибрационной дробилки позволило увеличить производительность на 20% и снизить затраты на электроэнергию.

Гидродинамические измельчители: для деликатных материалов

Для измельчения особенно деликатных материалов, например, фармацевтических ингредиентов или тонких химических порошков, используют гидродинамические измельчители. В них измельчение происходит за счет столкновения частиц в потоке жидкости. Этот метод позволяет избежать образования пыли и минимизировать тепловыделение.

Однако гидродинамические измельчители требуют использования специальных жидкостей, которые могут быть дорогими и требовать сложной системы очистки. Это нужно учитывать при выборе технологии измельчения.

Обслуживание и поддержка: залог долгой и бесперебойной работы

Не менее важно, чем выбор самого оборудования, – это качество обслуживания и технической поддержки. Регулярное техническое обслуживание, своевременная замена изношенных деталей и квалифицированный ремонт – это залог долгой и бесперебойной работы дробилок. Наши сервисные инженеры всегда готовы прийти на помощь в любой ситуации, от планового технического обслуживания до срочного ремонта.

Один из наших клиентов, производитель пигментов, столкнулся с проблемой частых поломок дробилки. Мы провели комплексный анализ работы оборудования, выявили причины поломок и внедрили систему профилактического обслуживания. Это позволило значительно снизить количество поломок и повысить надежность работы дробилки.

Важность запасных частей

Наличие качественных запасных частей – это критически важный фактор для обеспечения бесперебойной работы оборудования. Мы всегда имеем в наличии широкий ассортимент запасных частей для наших дробилок, что позволяет быстро устранять поломки и минимизировать простои производства. Запасные части должны быть оригинальными или иметь сертифицированные аналоги, чтобы обеспечить совместимость и надежность.

Перспективы развития технологий измельчения

Технологии измельчения постоянно развиваются. В будущем можно ожидать появления новых, более эффективных и экологически чистых решений. Например, разрабатываются новые типы дробилок, которые используют энергию ультразвука или лазеров для измельчения материалов. Эти технологии пока находятся на стадии разработки, но в перспективе они могут произвести революцию в химической промышленности.

Мы внимательно следим за развитием новых технологий и готовы внедрять их в нашу продукцию. Наша цель – предлагать нашим клиентам самые современные и эффективные решения для измельчения химического сырья.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

Автомобильная буровая установка GSD-IK

Автомобильная буровая установка GSD-IK -

Пневмоударник

Пневмоударник -

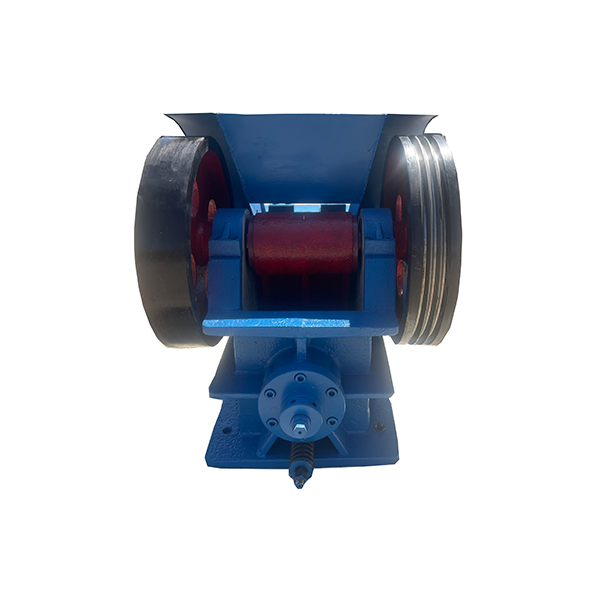

Дробилка PE150×250A

Дробилка PE150×250A -

Прицепная буровая установка GSD-I

Прицепная буровая установка GSD-I -

Дробилка SP100×60

Дробилка SP100×60 -

Автомобильная буровая установка GSD-II

Автомобильная буровая установка GSD-II -

Прицепная буровая установка GSD-II

Прицепная буровая установка GSD-II -

Прицепная буровая установка GSD-IIIZF

Прицепная буровая установка GSD-IIIZF -

Забойный пневмоударник

Забойный пневмоударник -

Грязевой насос LBN-20

Грязевой насос LBN-20 -

Полностью гидравлическая буровая установка YSD-I

Полностью гидравлическая буровая установка YSD-I -

Автомобильная буровая установка GSD-III

Автомобильная буровая установка GSD-III

Связанный поиск

Связанный поиск- Гусеничная буровая установка

- Ведущий производитель буровых установок с механическим приводом

- Стержневая мельница завод

- Установка для обезвоживания угольного шлама

- Производитель буровых установок для строительства мостов

- Производитель отличных камнедробильных машин

- Высокое качество неметаллическая дробилка

- отличный производитель крупной дробилки

- ДЩ щековая дробилка завод в Китае

- Отличное оборудование для крупного дробления