Ведущий производитель крупных дробилок

Случайно наткнулся на запрос ведущий производитель крупных дробилок. Забавно, как часто люди ищут прямое решение, готовое из коробки. Но, честно говоря, в этой отрасли все гораздо сложнее. Нам, как компании с многолетним опытом, приходится постоянно оттачивать не только конструкцию дробилок, но и процесс, логистику, сервис. Редко когда 'стандартное' решение подходит идеально. Попытаюсь поделиться мыслями, а точнее, некоторыми наблюдениями и реальными кейсами. И без пафоса, просто как человек, который видел многое.

Что значит 'ведущий'? Разбираемся в определениях

Когда говорят о 'ведущем производителе', то что подразумевается? Огромный объем производства? Широкий модельный ряд? Наличие собственной научно-исследовательской базы? У нас все это есть, конечно. Но для меня 'ведущий' – это прежде всего надежность, долговечность и, конечно, адаптируемость к конкретным условиям работы. Просто выпустить дробилку и рассчитывать на идеальную работу в любой ситуации – это наивно. Каждый объект уникален: характеристики руды, степень измельчения, интенсивность работы, климатические условия… все это влияет на выбор оптимального оборудования и, соответственно, на его конструкцию.

Например, недавно нам поступил заказ на проект по переработке флюсовых шлаков. Клиент хотел получить определенный помол, но шлак оказался крайне абразивным и нестабильным. После нескольких итераций проектирования и модификации конструкции дробилки, мы смогли найти решение, которое не только обеспечило требуемую производительность, но и значительно увеличило срок службы ключевых компонентов. Без глубокого анализа материала и адаптации конструкции, решение было бы невозможным.

Важность инженерного подхода

Многие производители сосредотачиваются на 'тяжелой' стороне – на мощности и габаритах. Но это лишь часть задачи. Нам очень важно уделять внимание деталям: качество материалов, точность обработки, оптимизация кинематики. Именно от этих мелочей зависит эффективность и надежность всей системы. В нашей компании имеет место очень тесное взаимодействие между конструкторами, технологами и специалистами по обслуживанию.

Помню один случай, когда мы столкнулись с проблемой повышенного износа ковша в грохотке. Первоначальный вариант конструкции оказался недостаточно прочным для работы с агрессивной рудой. Вместо того чтобы просто заменить ковш на более толстый, мы провели анализ динамических нагрузок и разработали новую форму ковша с улучшенным распределением давления. Это позволило не только повысить износостойкость, но и снизить вес конструкции.

Опыт работы с различными типами дробилок

Мы производим широкий спектр дробилок: от первичных (щековые, конусные) до вторичных (каскадные, роторные). Каждая из них имеет свои преимущества и недостатки, и выбор зависит от конкретных требований. Наши щековые дробилки, например, отлично подходят для первичного измельчения крупногабаритных материалов, в то время как конусные дробилки позволяют получить более мелкий помол и обладают высокой производительностью. А вот роторные дробилки прекрасно себя зарекомендовали при измельчении влажных материалов, где традиционные щековые дробилки могут заклинивать.

Одним из сложных проектов было строительство целого комплекса по переработке строительных отходов. Необходимо было обеспечить максимальную степень измельчения и высокую производительность. В этом случае мы использовали комбинацию различных типов дробилок: щековые для первичного дробления, каскадные для вторичного и роторные для получения финального помола.

Проблемы, с которыми мы сталкивались и как их решали

Не все проекты проходят гладко. Бывали случаи, когда возникали проблемы с вибрацией, перегревом или неравномерным износом. В таких ситуациях мы прибегали к различным методам решения: изменение конструкции, оптимизация параметров работы, установка системы автоматического контроля и управления.

Однажды у нас возникла проблема с повышенным уровнем шума от работающей дробилки. Первоначально мы пытались решить ее путем установки глушителя. Но это не привело к желаемому результату. В итоге мы провели анализ акустических характеристик и внесли изменения в конструкцию корпуса дробилки, что позволило значительно снизить уровень шума.

Сервисное обслуживание и поддержка

Для нас очень важно не просто продать дробилку, но обеспечить клиенту надежное сервисное обслуживание и поддержку на протяжении всего срока эксплуатации. У нас есть собственная служба сервиса, которая осуществляет оперативный ремонт, замену запчастей и проведение профилактических работ. Мы также предлагаем обучение персонала клиента по вопросам эксплуатации и обслуживания оборудования.

Мы стараемся максимально оперативно реагировать на запросы клиентов и решать возникающие проблемы. Имеем склад запасных частей, позволяющий сократить время простоя оборудования. Кроме того, мы постоянно совершенствуем наши сервисные процедуры и используем современные методы диагностики и ремонта.

ООО Чжанцзякоу Жаньжань Машиностроение: взгляд изнутри

Компания **ООО Чжанцзякоу Жаньжань Машиностроение**, основанная в 1998 году, прошла долгий путь развития. За эти годы мы накопили огромный опыт и зарекомендовали себя как надежный поставщик качественного оборудования для горнодобывающей и перерабатывающей промышленности. Наше стремление к инновациям и постоянное улучшение качества продукции позволяют нам успешно конкурировать на международном рынке. Мы всегда готовы к сотрудничеству и предлагаем индивидуальные решения, соответствующие требованиям наших клиентов.

Мы понимаем, что выбор ведущего производителя крупных дробилок – это важное решение, от которого зависит эффективность всего производственного процесса. Мы стремимся предоставить нашим клиентам лучшие решения, которые помогут им достичь максимальной производительности и рентабельности. Если вам требуется надежное и долговечное оборудование, обратитесь к нам – мы будем рады предложить вам свои услуги.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

Буровая штанга ∅95 мм с гладкой наружной поверхностью

Буровая штанга ∅95 мм с гладкой наружной поверхностью -

Фильтр-прессы

Фильтр-прессы -

Туннельная буровая установка GSD-IID

Туннельная буровая установка GSD-IID -

Гусеничная буровая установка GSD-IIA

Гусеничная буровая установка GSD-IIA -

Буровое долото PDC

Буровое долото PDC -

Автомобильная буровая установка GSD-III

Автомобильная буровая установка GSD-III -

Автомобильная буровая установка GSD-II

Автомобильная буровая установка GSD-II -

Трехлопастное долото

Трехлопастное долото -

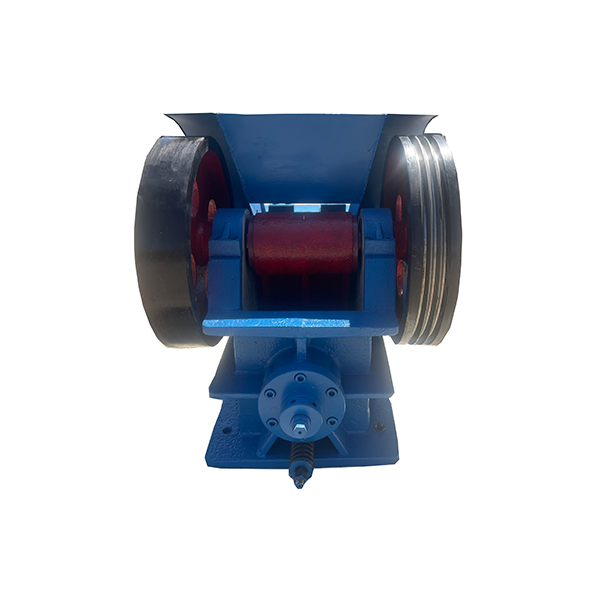

Дробилка SP100×60

Дробилка SP100×60 -

Дробилка SP100×100

Дробилка SP100×100 -

Солнечная буро-сваебойная установка RR-GF100-200

Солнечная буро-сваебойная установка RR-GF100-200 -

Дробилка PE150×250A

Дробилка PE150×250A

Связанный поиск

Связанный поиск- Ведущий производитель фильтр-прессов для осадка

- Инженерно-геологическая буровая установка

- Китайские производители буровых установок с циркуляцией

- Ведущий завод фармацевтических фильтр-прессов

- Буровые установки с верхним приводом в Китае

- Производители буровых установок с прямой и обратной циркуляцией в Китае

- Производители буровых установок для бурения траншей

- Отличный производитель мембранных фильтр-прессов с подвесной балкой

- высокое качество дробильно-сортировочная машина

- Отличный производитель сельскохозяйственных ирригационных установок для бурения водяных скважин