Ведущий производитель полностью гидравлических буровых установок для керна

Сразу скажу, что рынок полностью гидравлических буровых установок для керна – штука специфическая. Часто встречается путаница, как будто гидравлика – это просто способ подачи усилия. Нет, это гораздо глубже. Речь идет о согласованности, о точности, о минимальном влиянии на керн. Многие производители, стремясь к простоте конструкции, упускают ключевые моменты, что потом отражается на качестве отбора проб и, как следствие, на достоверности геологических данных. Попробую поделиться своим опытом, сфокусировавшись на тех аспектах, которые, на мой взгляд, остаются недостаточно освещенными.

Проблема с однородностью давления и его влияние на керн

В нашей практике часто сталкивались с ситуацией, когда заявленная мощность буровой установки не соответствовала реальной однородности давления на ствол бурения. Это приводит к деформации керна, его фрагментации или даже полному разрушению, особенно при бурении в хрупких породах. Проблема не в мощности насоса как таковой, а в его способности обеспечивать стабильное, равномерное давление во время всей операции. И это требует сложного математического моделирования и точной реализации гидросистемы, а не просто установки мощного насоса.

Например, в одном проекте мы работали с песчаниками, характеризующимися высокой пористостью и низкой прочностью. Нам встречались установочные комплексы, где давление регулировалось механическим клапаном. Это решение, как правило, приводит к 'провалам' давления, когда на короткое время давление резко возрастает, а потом падает. В результате керн получался помятым, деформированным, и его сложнее было анализировать. Мы экспериментировали с электронным контролем давления, с постоянным мониторингом и коррекцией, и результаты были значительно лучше. Но и это – не панацея, ключевым является понимание динамики давления и его влияния на конкретный геологический разрез.

Необходимо учитывать, что геометрия скважины, свойства породы, а также режим работы буровой установки оказывают влияние на распространение давления в забое. Простое увеличение давления не решит проблему, а может усугубить ее. Требуется индивидуальный подход к каждому проекту, учитывающий все эти факторы.

Роль системы фильтрации в сохранении целостности керна

Нельзя переоценить роль эффективной системы фильтрации. Даже небольшое загрязнение бурового раствора может привести к адгезии (прилипанию) породы к стенкам ствола, а также к повреждению керна во время извлечения. На практике часто встречаются ситуации, когда используются некачественные фильтры, не соответствующие требованиям бурового раствора. Это, естественно, снижает качество отбора проб и увеличивает вероятность повреждения керна.

Мы в ООО Чжанцзякоу Жаньжань Машиностроение уделяем особое внимание выбору фильтров и их установке. Мы используем многоступенчатые системы фильтрации, включающие грубые, тонкие и даже ультратонкие фильтры. Регулярная замена фильтров и контроль их состояния – обязательные условия для получения качественного керна. Использование фильтрующих элементов, изготовленных из высококачественных материалов, устойчивых к абразивному износу, также играет важную роль.

Запомнился один случай, когда из-за некачественных фильтров керн извлекался с большим количеством частиц породы, что существенно затрудняло его анализ. Потребовалось срочно заменить все фильтры и провести повторную буровую операцию. Это не только увеличило стоимость проекта, но и потребовало дополнительного времени на анализ поврежденного керна.

Современные тенденции в гидравлических буровых установках для керна

В последнее время наблюдается тенденция к интеграции систем автоматического контроля и управления в полностью гидравлические буровые установки для керна. Это позволяет оптимизировать процесс бурения, повысить точность отбора проб и снизить риски повреждения керна. Автоматизация также облегчает работу оператора и позволяет повысить производительность.

Например, сейчас популярны установки с функцией автоматической регулировки давления, основанной на обратной связи с датчиками давления и скорости вращения долота. Эти системы позволяют поддерживать оптимальное давление на ствол бурения, независимо от изменения геологических условий. Также активно развивается направление автоматического сбора и подготовки керна, что значительно сокращает время, затрачиваемое на этапах послебуровой обработки.

Но, повторюсь, автоматизация – это не волшебная таблетка. Без глубокого понимания принципов бурения и свойств пород автоматические системы могут только усугубить проблему. Важно, чтобы оператор имел достаточный опыт и навыки, чтобы контролировать работу установки и своевременно реагировать на изменения в геологических условиях. Мы предлагаем как стандартные модели, так и индивидуальные решения, адаптированные под конкретные задачи.

Влияние материалов изготовления на долговечность и надежность

Не стоит недооценивать роль используемых материалов в конструкции полностью гидравлических буровых установок для керна. Качество материалов напрямую влияет на долговечность и надежность оборудования, а также на его способность выдерживать высокие нагрузки и агрессивные среды.

Мы в ООО Чжанцзякоу Жаньжань Машиностроение используем только высококачественные материалы, сертифицированные по международным стандартам. Это сталь специального назначения, сплавы никеля и титана, а также полимерные материалы, устойчивые к воздействию бурового раствора. Тщательный контроль качества материалов на всех этапах производства позволяет нам гарантировать надежность и долговечность нашей продукции.

В прошлые годы мы столкнулись с проблемой коррозии деталей, изготовленных из некачественной стали. Это приводило к поломкам и длительным простоям оборудования. Переход на использование высококачественных материалов значительно снизил риск коррозии и увеличил срок службы наших установок.

Особенности обслуживания и ремонта

Регулярное обслуживание и своевременный ремонт – важные условия для поддержания работоспособности полностью гидравлических буровых установок для керна. Несоблюдение регламента обслуживания может привести к серьезным поломкам и длительным простоям оборудования.

Мы предлагаем комплекс услуг по обслуживанию и ремонту наших установок, включающий плановые осмотры, диагностику, замену изношенных деталей и ремонт гидросистем. Наши специалисты имеют большой опыт работы с нашими установками и могут быстро и эффективно решить любые проблемы.

Важно помнить, что профилактика – это лучший способ избежать серьезных поломок. Регулярная замена фильтров, смазка узлов и агрегатов, а также проверка работоспособности всех систем позволяют поддерживать установку в рабочем состоянии и продлить ее срок службы. В нашей компании есть специалисты, которые специализируются на диагностике и ремонте, поэтому наши клиенты не сталкиваются с длительным простоем оборудования в случае поломки.

Заключение

В заключение хочу сказать, что полностью гидравлические буровые установки для керна – это сложный и многогранный инструмент, требующий глубоких знаний и опыта. Важно не только иметь современное оборудование, но и уметь правильно его использовать и обслуживать. ООО Чжанцзякоу Жаньжань Машиностроение стремится предоставлять своим клиентам надежные и эффективные решения, отвечающие самым высоким требованиям.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

Гусеничная буровая установка GSD-IIA

Гусеничная буровая установка GSD-IIA -

Прицепная буровая установка GSD-IIIZF

Прицепная буровая установка GSD-IIIZF -

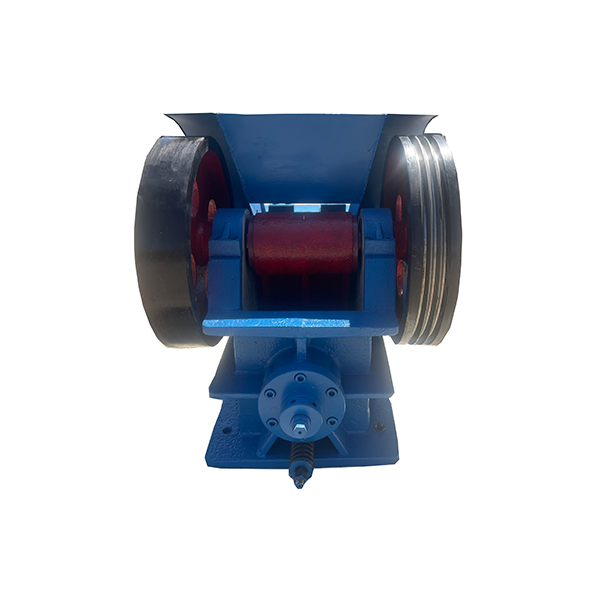

Дробилка SP100×100

Дробилка SP100×100 -

Пневмоударник

Пневмоударник -

Дробилка PE150×250A

Дробилка PE150×250A -

Грязевой насос LBN-20

Грязевой насос LBN-20 -

Буровое долото PDC

Буровое долото PDC -

Забойный пневмоударник

Забойный пневмоударник -

Гусеничная буровая установка GSD-I

Гусеничная буровая установка GSD-I -

Прицепная буровая установка GSD-III

Прицепная буровая установка GSD-III -

Шарошечное долото

Шарошечное долото -

Трехлопастное долото

Трехлопастное долото

Связанный поиск

Связанный поиск- Ведущая конусная дробилка КМД

- Отличные многофункциональные механические буровые установки

- Ведущий фильтр-пресс

- микро дробилка завод в Китае

- Оборудование для грубого дробления

- Ведущая щековая конусная дробилка

- Заводы автоматических фильтр-прессов в Китае

- Буровые установки для бурения нефтяных скважин в Китае

- Ведущий завод дробилки

- Ведущий производитель средних дробилок