Завод по производству фильтровальных прессов заводы

Все чаще слышу вопрос: 'А можно ли завод по производству фильтровальных прессов заводы организовать с нуля, используя только современные технологии?'. И да, теоретически можно. Но на практике это всегда сложнее, чем кажется. Вроде бы, весь технологический процесс давно автоматизирован, материалы – стандартизированы. Но настоящая ценность – в умении адаптировать решение под конкретные задачи клиента, в гибкости производства и, конечно, в опыте. Поэтому, давайте разберемся, с чего стоит начинать, какие ошибки чаще всего допускают и какие перспективы открываются для отечественного производителя.

Основные этапы проектирования и производства фильтр-прессов

Первый и, пожалуй, самый важный этап – это детальная проработка технического задания. Здесь нужно понимать, какие именно фильтрационные задачи будет решать пресс: какой тип фильтрата, какая степень очистки нужна, какая производительность, какие физико-химические свойства сырья. Часто заказывают прессы для нефтепереработки, химической промышленности, горнодобывающей отрасли. Каждый из этих секторов предъявляет свои требования.

Проектирование включает в себя расчет геометрических параметров пресса: размер фильтрующего элемента, площадь фильтрации, давление. Это не просто математика, это интуиция, основанная на многолетнем опыте. Оптимизация конструкции позволяет снизить расход электроэнергии, увеличить производительность и уменьшить затраты на обслуживание. Мы в ООО Чжанцзякоу Жаньжань Машиностроение часто сталкиваемся с ситуациями, когда клиенты хотят максимально упростить конструкцию, чтобы снизить себестоимость. Но это может привести к ухудшению качества фильтрации и увеличению срока службы пресса. Приходится искать компромиссы.

Далее – выбор материалов. Для фильтрующих элементов обычно используют различные виды тканей, сетки, металлы. Важно учитывать коррозионную стойкость, механическую прочность и совместимость с фильтруемым веществом. Иногда даже требуются специальные покрытия, например, для защиты от агрессивных сред. Недавно, например, проектировали пресс для очистки сточных вод с высоким содержанием солей. Пришлось использовать титановые фильтрующие элементы. Это значительно увеличило стоимость, но гарантировало долговечность.

Технологические особенности современных фильтр-прессов

Если говорить о современных тенденциях, то стоит отметить развитие автоматизации. Управление прессом осуществляется с помощью компьютерных систем, которые позволяют точно контролировать все параметры процесса: давление, время фильтрации, скорость перемешивания. Это не только повышает производительность, но и снижает вероятность ошибок.

Еще одно важное направление – это использование энергосберегающих технологий. Современные прессы оснащаются автоматическими системами сброса фильтрата, которые позволяют снизить расход воды. Также используются более эффективные насосы и приводы. Конечно, это увеличивает начальные инвестиции, но окупается в долгосрочной перспективе.

При разработке и производстве мы обращаем большое внимание на модульность конструкции. Это позволяет легко заменять отдельные элементы пресса, например, фильтрующие элементы или насосы, без остановки всего производства. Это значительно сокращает время простоя и увеличивает гибкость.

Реальные проблемы и их решения

Самая распространенная проблема, с которой мы сталкиваемся – это неправильный подбор пресса под конкретные задачи. Клиенты часто ориентируются на цену, а не на производительность и качество фильтрации. В результате, после запуска производства, выясняется, что пресс не соответствует требованиям и требует доработки или замены.

Еще одна проблема – это сложность обслуживания. Фильтр-прессы – это сложные устройства, которые требуют регулярного технического обслуживания. Недостаточная квалификация персонала и отсутствие запчастей могут привести к длительному простою и дорогостоящему ремонту. Поэтому, помимо продажи оборудования, мы предлагаем нашим клиентам услуги по обучению персонала и поставке запчастей. Наш сайт https://www.rrjx.ru предоставляет более подробную информацию о наших услугах.

Как-то раз, работали над проектом для химической фабрики. Они изначально заказывали пресс с максимальной производительностью, игнорируя особенности состава их продукции – в ней содержались абразивные частицы. В результате пресс быстро износился, требуя дорогостоящего ремонта. После анализа проблемы мы предложили им использовать более прочные фильтрующие элементы и изменить технологический режим. Это позволило увеличить срок службы пресса и снизить эксплуатационные расходы.

Перспективы развития отрасли

В заключение, хочется отметить, что рынок заводы по производству фильтровальных прессов заводы не стоит на месте. Появляются новые технологии, материалы, решения. Особое внимание уделяется экологичности и энергоэффективности. В будущем, можно ожидать, что прессы будут все более автоматизированными, интеллектуальными и адаптированными под конкретные нужды клиента.

ООО Чжанцзякоу Жаньжань Машиностроение стремится идти в ногу со временем и предлагать своим клиентам самые современные и эффективные решения. Мы постоянно инвестируем в разработку новых технологий и улучшение качества продукции. Наша цель – стать надежным партнером для предприятий, нуждающихся в высококачественном фильтр-прессовом оборудовании.

Заключение: Опыт – главный актив

Как я уже говорил, техническая документация и сложные расчеты – это важно. Но без реального опыта работы с разным сырьем, с разными условиями, без понимания 'как это работает на практике' – все это лишь теоретическая база. Поэтому, при выборе поставщика фильтр-прессового оборудования, обращайте внимание не только на цены, но и на репутацию компании, на опыт работы и на отзывы клиентов.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

Автомобильная буровая установка GSD-IK

Автомобильная буровая установка GSD-IK -

Полностью гидравлическая буровая установка YSD-I

Полностью гидравлическая буровая установка YSD-I -

Дробилка 2PG-200×125

Дробилка 2PG-200×125 -

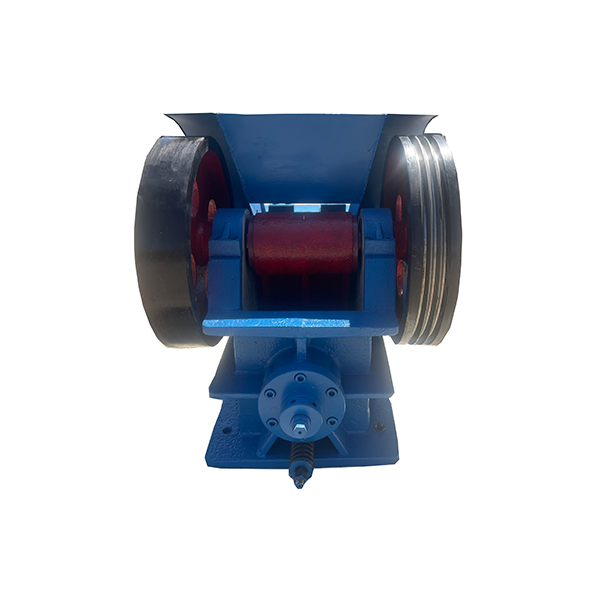

Дробилка SP100×60

Дробилка SP100×60 -

Дробилка PE150×250A

Дробилка PE150×250A -

Автомобильная буровая установка GSD-III

Автомобильная буровая установка GSD-III -

Автомобильная буровая установка GSD-IIA

Автомобильная буровая установка GSD-IIA -

Туннельная буровая установка GSD-IID

Туннельная буровая установка GSD-IID -

Шарошечное долото

Шарошечное долото -

Грязевой насос LBN-20

Грязевой насос LBN-20 -

Прицепная буровая установка GSD-I

Прицепная буровая установка GSD-I -

Солнечная буро-сваебойная установка RR-GF100-200

Солнечная буро-сваебойная установка RR-GF100-200

Связанный поиск

Связанный поиск- Высококачественные буровые установки

- Производители дробильных машин

- Ведущий завод по производству фильтр-прессов для обезвоживания

- Китайские производители гусеничных буровых установок

- Производитель фильтр-прессов для осадка в Китае

- Полностью гидравлическая буровая установка для геологоразведки завод

- Производители буровых установок ударно-канатного бурения

- Отличные промышленные установки для бурения водяных скважин

- Полностью гидравлическая буровая установка для строительных работ Производитель

- Китай Niosos фильтр-пресс завод