ленточные фильтр прессы заводы

Цельнометаллические фильтр-прессы – штука сложная. Многие считают, что это просто большой пресс для отжима жидкости, но на деле все гораздо глубже. В последнее время наблюдается интерес к увеличению производительности и автоматизации, что, безусловно, хорошо, но вместе с тем возникают серьезные технические вызовы, связанные с материалами, проектированием и, конечно, надежностью оборудования. Я не претендую на абсолютную истину, просто делюсь опытом, который накопился за годы работы в этой сфере. Часто вижу, как компании пытаются оптимизировать процесс, не учитывая особенности конкретных задач и свойств сырья. Это, как правило, приводит к неприятным последствиям – снижению срока службы оборудования, увеличению затрат на ремонт и, в конечном итоге, к потере прибыли.

Обзор: от традиционных решений к новым вызовам

Рынок фильтр-прессов постоянно развивается. Если раньше основное внимание уделялось простоте конструкции и надежности, то сейчас все большее значение приобретают энергоэффективность, минимальное обслуживание и возможность работы с разнообразными видами сырья. Современные тенденции указывают на переход от универсальных моделей к специализированным решениям, оптимизированным под конкретные задачи. Например, для переработки определенных видов отходов требуются фильтр-прессы с особыми характеристиками давящих элементов или систем управления. Одновременно растет спрос на автоматизированные линии, которые позволяют снизить зависимость от ручного труда и повысить стабильность процесса.

Материаловедение: выбор правильного металла

Вопрос выбора материала корпуса и давящих элементов – это, пожалуй, самое важное в производстве фильтр-прессов. В основном используют нержавеющую сталь, но ее разные марки имеют совершенно разные свойства. Например, 304-я сталь хорошо подходит для работы с кислотными средами, а 316-я – для более агрессивных сред, содержащих хлориды. Важно учитывать не только химическую стойкость, но и механические свойства материала – твердость, прочность на изгиб, износостойкость. Я видел, как некоторые производители экономят на материале, используя менее прочные сплавы, что, в конечном итоге, приводит к преждевременному износу оборудования. Не стоит забывать и о влиянии температуры процесса – при высоких температурах некоторые марки стали теряют свои свойства.

В последнее время активно разрабатываются и применяются новые материалы, такие как титановые сплавы и специальные композитные материалы. Они обеспечивают повышенную коррозионную стойкость и долговечность, но стоят значительно дороже. Однако, в некоторых случаях, использование таких материалов оправдано, особенно если речь идет о переработке агрессивных или высокотемпературных сред. Важно правильно оценить экономическую целесообразность применения новых материалов, учитывая их стоимость и срок службы.

Проектирование и конструкция: баланс между производительностью и надежностью

Конструкция фильтр-пресса должна быть прочной и надежной, чтобы выдерживать высокие давления и нагрузки. Важно правильно рассчитать размеры камеры прессования, площадь давящих элементов и силу сжатия. Нельзя забывать и о системе подачи и удаления фильтрата – она должна обеспечивать эффективную фильтрацию и предотвращать засорение оборудования. Многие производители используют компьютерное моделирование для оптимизации конструкции фильтр-прессов, что позволяет выявить слабые места и улучшить их.

Например, мы однажды столкнулись с проблемой неравномерного распределения давления по поверхности давящих элементов. Это приводило к образованию трещин и преждевременному износу оборудования. Используя методы конечных элементов, мы смогли оптимизировать форму давящих элементов, что позволило добиться более равномерного распределения давления и значительно увеличить срок службы оборудования. Это хороший пример того, как применение современных технологий может помочь решить сложные технические задачи.

Автоматизация и управление: повышение эффективности и снижение затрат

Автоматизация фильтр-прессов – это важный шаг к повышению эффективности и снижению затрат. Автоматизированные системы управления позволяют контролировать все параметры процесса – давление, температуру, скорость подачи сырья, производительность. Это позволяет оптимизировать процесс фильтрации и предотвращать отклонения от заданных параметров. Кроме того, автоматизация позволяет снизить зависимость от ручного труда и уменьшить количество ошибок, связанных с человеческим фактором.

Необходимо тщательно подходить к выбору системы автоматизации, учитывая особенности конкретного процесса и требования заказчика. Важно, чтобы система автоматизации была надежной и удобной в использовании. Нельзя забывать и о системе сбора и анализа данных – она позволяет отслеживать состояние оборудования, выявлять потенциальные проблемы и принимать меры по их предотвращению. Компания ООО Чжанцзякоу Жаньжань Машиностроение предлагает комплексные решения в области автоматизации для фильтр-прессов, включая разработку и внедрение SCADA-систем и систем управления технологическими процессами.

С какими проблемами сталкиваются производители?

Помимо вышеперечисленных технических вызовов, производители фильтр-прессов сталкиваются и с другими проблемами. Одна из них – это сложность обеспечения высокого качества продукции при соблюдении строгих требований к экологической безопасности. Все большее значение приобретает вопрос утилизации отходов, образующихся в процессе фильтрации. Необходимо разрабатывать новые технологии, которые позволяют перерабатывать или утилизировать отходы, не нанося вреда окружающей среде.

Еще одна проблема – это высокая конкуренция на рынке. Многие производители предлагают аналогичные продукты, поэтому важно предлагать клиентам конкурентоспособные решения по цене и качеству. Это требует постоянного совершенствования технологий, снижения затрат и повышения эффективности производства. Мы, например, постоянно работаем над оптимизацией производственных процессов и внедрением новых технологий, чтобы снизить стоимость фильтр-прессов без ущерба для их качества.

Пример из практики: адаптация фильтр-пресса для переработки специфического сырья

Недавно нам поступил заказ на разработку и изготовление фильтр-пресса для переработки специфического сырья – отходов химической промышленности. Это сырье содержало агрессивные вещества, которые быстро разрушали стандартные материалы. Для решения этой задачи мы использовали специальные сплавы с повышенной коррозионной стойкостью и разработали новую конструкцию давящих элементов, которая обеспечивала равномерное распределение давления по поверхности. В результате, нам удалось создать фильтр-пресс, который успешно работает с этим сырьем уже несколько лет, обеспечивая высокую производительность и надежность.

Этот пример показывает, что решение сложных технических задач требует глубокого понимания свойств сырья и современных технологий. Нельзя ограничиваться стандартными решениями, необходимо разрабатывать индивидуальные решения, адаптированные под конкретные задачи заказчика. Мы всегда стараемся учитывать особенности сырья и требования заказчика при разработке и изготовлении фильтр-прессов. Наш сайт https://www.rrjx.ru содержит подробную информацию о наших продуктах и услугах.

Перспективы развития рынка

Рынок фильтр-прессов будет продолжать расти в ближайшие годы, что связано с увеличением спроса на переработку отходов и повышением требований к экологической безопасности. Ожидается, что в будущем будут более активно применяться новые технологии, такие как автоматизация, роботизация и искусственный интеллект. Это позволит повысить эффективность производства, снизить затраты и улучшить качество продукции.

Мы, как производитель фильтр-прессов, активно следим за тенденциями развития рынка и постоянно совершенствуем свои технологии. Мы уверены, что сможем предложить клиентам современные и эффективные решения, которые помогут им решать сложные технические задачи. ООО Чжанцзякоу Жаньжань Машиностроение готова к сотрудничеству и разработке индивидуальных проектов.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

Забойный пневмоударник

Забойный пневмоударник -

Пневмоударник

Пневмоударник -

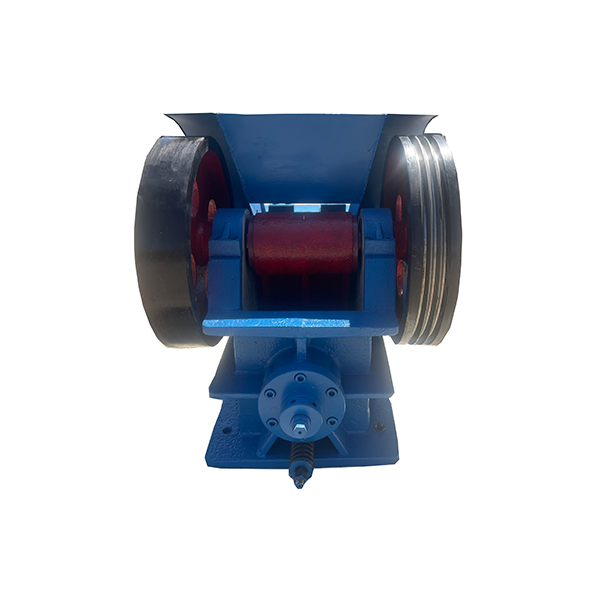

Дробилка 2PG-200×125

Дробилка 2PG-200×125 -

Туннельная буровая установка GSD-IID

Туннельная буровая установка GSD-IID -

Дробилка SP100×100

Дробилка SP100×100 -

Гусеничная буровая установка GSD-III

Гусеничная буровая установка GSD-III -

Прицепная буровая установка GSD-I

Прицепная буровая установка GSD-I -

Фильтр-прессы

Фильтр-прессы -

Прицепная буровая установка GSD-II

Прицепная буровая установка GSD-II -

Прицепная буровая установка GSD-IIIZF

Прицепная буровая установка GSD-IIIZF -

Гусеничная буровая установка GSD-II

Гусеничная буровая установка GSD-II -

Грязевой насос LBN-30

Грязевой насос LBN-30

Связанный поиск

Связанный поиск- Металлургический фильтр-пресс завод

- Завод для дробилки гравия

- Ведущая дробилка для бетона

- Завод по производству фильтровальных прессов завод

- машина дробилка Производители

- Циркуляционная буровая установка Производитель

- Средняя дробилка в Китае

- Ведущая установка для разделения твердой и жидкой фаз пищевых химических и фармацевтических продуктов

- Химические фильтр-прессы в Китае

- Щековая дробилка предложение производителей в Китае