Ленточный фильтр-пресс завод

Ленточный фильтр-пресс завод – это термин, который часто мелькает в обсуждениях, но реальное понимание процесса производства, особенно в современной России, оказывается не таким простым, как кажется на первый взгляд. Многие считают, что это просто сборка готовых модулей, однако, на деле, это комплексная задача, требующая глубоких знаний механики, материаловедения и, конечно, опыта. В этой статье я постараюсь поделиться некоторыми наблюдениями и выводами, полученными в процессе работы над подобными проектами. Мы поговорим о ключевых аспектах, о проблемах, с которыми сталкиваются производители, и о том, как добиться оптимального результата.

От концепции до готового изделия: основные этапы

Процесс создания ленточного фильтр-пресса начинается не с металла, а с четкого понимания требований заказчика. Это не просто 'нужен фильтр-пресс', а 'нужен фильтр-пресс, способный обрабатывать такие-то материалы, с такой-то производительностью, при таких-то условиях эксплуатации'. От правильной формулировки этих требований напрямую зависит выбор конструкции, материалов и, в конечном итоге, стоимость оборудования. Часто проблема возникает уже на этапе проектирования – заказчик не до конца осознает все нюансы технологического процесса, и это приводит к необходимости внесения изменений, которые могут существенно увеличить сроки и затраты на производство. Например, мы однажды столкнулись с ситуацией, когда заказчик хотел использовать очень агрессивную химическую среду, но не учел ее влияние на материал фильтровальной ленты. В итоге, пришлось перерабатывать всю ленту, что вызвало задержку в поставке и дополнительные расходы.

После утверждения проекта начинается этап проектирования. Здесь используются современные системы CAD/CAM для создания детальных чертежей, расчетов напряжений и оптимизации конструкции. Важно помнить, что проектирование фильтр-пресса – это не только механическая задача, но и задача гидравлики, поскольку от правильного расчета давления в системе фильтрации зависит эффективность процесса. У нас часто возникает вопрос с подбором оптимального типа привода – электрического или гидравлического. Каждый вариант имеет свои преимущества и недостатки, и выбор зависит от конкретных требований заказчика. Иногда даже простая задача, как выбор материала для рамных элементов, может оказаться сложной, учитывая необходимость обеспечения высокой прочности и устойчивости к коррозии. Я бы отметил, что в современном производстве широко используется программное обеспечение для 3D-моделирования и анализа методом конечных элементов (FEA), что позволяет оптимизировать конструкцию и минимизировать затраты на материал.

Основные материалы и их выбор

Выбор материалов – критически важный этап, который напрямую влияет на долговечность и надежность ленточного фильтр-пресса. Как правило, используются различные марки стали – углеродистая, нержавеющая, а также специальные сплавы, устойчивые к коррозии. Важно учитывать агрессивность обрабатываемого материала, температуру эксплуатации и другие факторы. Например, для производства удобрений часто используют нержавеющую сталь AISI 304 или AISI 316, поскольку они устойчивы к воздействию щелочей и других агрессивных веществ. Однако, даже при использовании высококачественной стали, необходимо тщательно контролировать процесс сварки, чтобы избежать дефектов, которые могут привести к разрушению конструкции. Мы всегда уделяем особое внимание качеству сварочных работ, используя современные методы контроля, такие как ультразвуковая дефектоскопия и рентгенография.

Помимо стали, используются и другие материалы – полимеры для уплотнений, резина для амортизаторов, и так далее. Каждый материал должен соответствовать определенным требованиям по прочности, устойчивости к износу и химической стойкости. Часто возникают сложности с подбором подходящей фильтровальной ленты. Тип ленты зависит от характеристик материала, который нужно фильтровать – от размера частиц до его химических свойств. Современные производители ленты предлагают широкий ассортимент материалов – от хлопчатобумажных до полипропиленовых и полиэтиленовых. Важно помнить, что правильно подобранная лента – это залог высокой эффективности фильтрации и долговечности оборудования.

Сложности и типичные ошибки

В процессе производства ленточного фильтр-пресса неизбежно возникают сложности. Одна из самых распространенных проблем – это обеспечение равномерного распределения давления по всей площади фильтровальной ленты. Неравномерное давление может привести к образованию дефектов в продукте и снижению эффективности фильтрации. Для решения этой проблемы используются специальные системы распределения давления, которые обеспечивают равномерный поток жидкости по всей ленте. Еще одна проблема – это образование трещин в ленте. Трещины могут возникать из-за перегрузки, вибрации или воздействия агрессивной среды. Для предотвращения образования трещин используются специальные добавки в материал ленты и оптимизация конструкции фильтр-пресса. Мы однажды потратили много времени на устранение проблемы с трещинами в ленте, вызванными неправильным подбором материала. В итоге, нам пришлось обратиться к поставщику за консультацией и изменить состав ленты. Это дорогостоящий, но необходимый шаг.

Не стоит недооценивать роль точности изготовления деталей. Даже небольшие отклонения от размеров могут привести к серьезным проблемам в работе фильтр-пресса. Важно использовать современное оборудование для обработки металла и тщательно контролировать качество изготовления деталей. Использование устаревшего оборудования и неквалифицированный персонал – это частые причины дефектов и снижения производительности. Мы постоянно инвестируем в модернизацию оборудования и обучение персонала, чтобы обеспечить высокое качество нашей продукции. К тому же, многие ошибки возникают из-за недостаточной коммуникации между проектировщиками, инженерами и производственным персоналом. Важно, чтобы все участники проекта понимали свои задачи и могли эффективно взаимодействовать друг с другом.

Современные тенденции и перспективы

Современные тенденции в производстве ленточного фильтр-пресса направлены на повышение эффективности, снижение энергопотребления и автоматизацию процесса. Внедряются новые технологии, такие как использование бесщеточных двигателей, системы автоматического управления и датчики контроля параметров процесса. Также растет спрос на компактные и мобильные фильтр-прессы, которые могут использоваться в полевых условиях. Мы активно работаем над разработкой таких решений, используя современные технологии и материалы. В перспективе, можно ожидать дальнейшего развития автоматизации и интеграции с системами управления производством (MES). Это позволит повысить эффективность использования оборудования и снизить затраты на эксплуатацию.

Особое внимание уделяется экологической безопасности. Разрабатываются фильтр-прессы с системой улавливания пыли и других загрязняющих веществ, а также с системой рекуперации тепла. Это позволяет снизить негативное воздействие на окружающую среду и повысить энергоэффективность производства. Нам кажется, что в ближайшие годы будут все больше спрос на экологически чистые и энергоэффективные решения. Использование возобновляемых источников энергии, таких как солнечная и ветровая энергия, также становится все более актуальным.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

Фильтр-прессы

Фильтр-прессы -

Прицепная буровая установка GSD-III

Прицепная буровая установка GSD-III -

Трехлопастное долото

Трехлопастное долото -

Прицепная буровая установка GSD-I

Прицепная буровая установка GSD-I -

Гусеничная буровая установка GSD-II

Гусеничная буровая установка GSD-II -

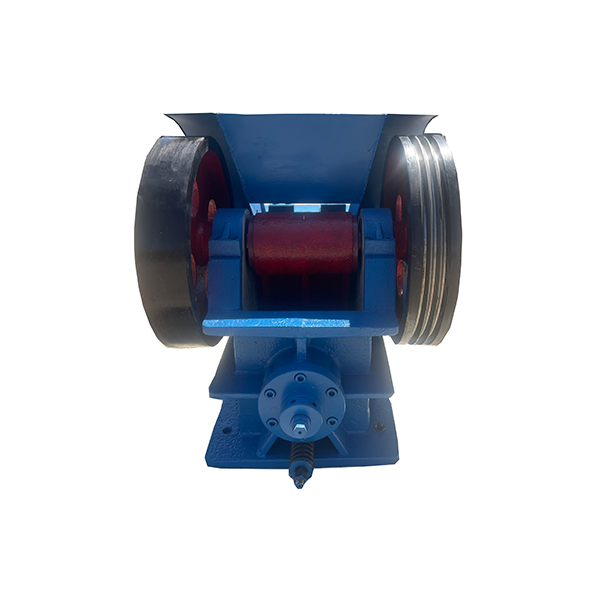

Дробилка PE150×250A

Дробилка PE150×250A -

Дробилка 2PG-200×125

Дробилка 2PG-200×125 -

Полностью гидравлическая буровая установка YSD-I

Полностью гидравлическая буровая установка YSD-I -

Забойный пневмоударник

Забойный пневмоударник -

Дробилка SP100×60

Дробилка SP100×60 -

Грязевой насос LBN-30

Грязевой насос LBN-30 -

Автомобильная буровая установка GSD-II

Автомобильная буровая установка GSD-II

Связанный поиск

Связанный поиск- Завод по производству буровых установок с приводом от гидравлического двигателя в Китае

- Роторная дробилка

- Отличные роторные буровые установки

- Полностью гидравлическая буровая установка для геологоразведки заводы

- Высококачественные полностью гидравлические буровые установки для геологической разведки

- Буровые установки для забивки свай

- Завод по обезвоживанию биохимического осадка в Китае

- Ведущий производитель буровых установок для транспортных средств

- Ведущая обработка обезвоживания песчаного шлама

- Производители неметаллических дробилок