Металлургический фильтр-пресс завод

Всегда удивляюсь, как люди подходят к выбору оборудования для металлургии. Часто, когда говорят о фильтр-прессах, всплывает образ какого-то огромного, громоздкого механизма, требующего огромной территории и сложного обслуживания. И это не совсем так. Конечно, современные заводы по производству металлургических фильтр-прессов могут быть и масштабными, но существуют и компактные, высокопроизводительные решения, адаптированные под конкретные задачи. Главное – правильно понять, что именно нужно и какие компромиссы допустимы.

Основные проблемы при выборе и эксплуатации

Первая проблема, с которой сталкиваешься – это, как правило, нехватка квалифицированного персонала. Сложность обслуживания оборудования, особенно автоматизированных систем, требует глубоких знаний и опыта. Часто заводы испытывают трудности с поиском и удержанием специалистов, что приводит к увеличению затрат на обучение и поддержку.

Вторая – это, без сомнения, коррозия. Металлургическое производство – это агрессивная среда. Выбор материалов, устойчивых к воздействию щелочей, кислот и высоких температур, – это критически важный фактор, влияющий на срок службы всего оборудования, включая металлургические фильтр-прессы.

Я помню один случай, когда мы работали над модернизацией фильтр-пресса для компании, занимающейся производством лития. Они постоянно сталкивались с проблемой коррозии фильтрующей сетки. Проблема оказалась не только в слабом качестве металла, но и в неправильном выборе смазочных материалов для сетки – они ускоряли коррозионные процессы. Решение, конечно, потребовало пересмотра всей системы обслуживания и выбора более подходящих материалов. Это был довольно болезненный, но полезный урок.

Проблемы с утилизацией фильтрата

Часто недооценивают проблему утилизации фильтрата. Он может содержать значительное количество вредных веществ, требующих специальной обработки и нейтрализации. Это не только экологическая, но и финансовая ответственность предприятия. Игнорирование этого аспекта может привести к серьезным штрафам и даже остановке производства.

Технологии и тенденции в производстве

За последние годы произошел значительный прогресс в области технологий производства металлургических фильтр-прессов. Появились новые материалы, такие как специальные сплавы и полимеры, устойчивые к высоким температурам и агрессивным средам. Также активно развивается направление автоматизации и цифровизации – системы мониторинга, контроля и управления, позволяющие оптимизировать процесс фильтрации и снизить затраты на обслуживание.

Например, сейчас многие производители предлагают фильтр-прессы с интегрированными системами очистки фильтрующего материала. Это позволяет значительно снизить затраты на замену фильтрующих элементов и уменьшить объем отходов. Конечно, такая система требует дополнительных инвестиций, но в долгосрочной перспективе окупается.

Еще одна интересная тенденция – это использование 3D-моделирования для проектирования и производства сложных деталей. Это позволяет сократить сроки изготовления и повысить точность деталей. Это особенно актуально для производства нестандартного оборудования, адаптированного под конкретные нужды заказчика.

Роль автоматизации в повышении эффективности

Автоматизация процессов фильтрации – это не просто модный тренд, это необходимость для повышения эффективности производства. Автоматизированные заводы по производству металлургических фильтр-прессов способны работать круглосуточно без участия человека, что позволяет существенно увеличить производительность и снизить трудозатраты.

Автоматизированные системы управления позволяют отслеживать параметры процесса фильтрации в режиме реального времени и автоматически корректировать их в случае отклонений от заданных значений. Это позволяет оптимизировать процесс фильтрации и повысить качество конечного продукта. Конечно, внедрение автоматизации требует значительных инвестиций, но в долгосрочной перспективе они окупаются за счет снижения затрат на энергию, материалы и трудозатраты.

Опыт ООО Чжанцзякоу Жаньжань Машиностроение

Компания ООО Чжанцзякоу Жаньжань Машиностроение, как производитель, специализирующийся на заводах по производству металлургических фильтр-прессов, имеет большой опыт в разработке и производстве оборудования для различных отраслей металлургии. Они предлагают широкий спектр решений, от небольших мобильных фильтр-прессов до крупных автоматизированных систем. Их подход – это не просто продажа оборудования, а комплексное решение, включающее проектирование, монтаж, пусконаладку и сервисное обслуживание.

Мы неоднократно сотрудничали с компанией, и всегда были довольны качеством их продукции и уровнем сервиса. Они отличаются гибкостью, внимательным отношением к потребностям заказчика и готовностью идти на компромиссы. Их опыт позволяет им предлагать оптимальные решения, соответствующие конкретным условиям производства.

В частности, мы видели, как компания помогла металлургическому предприятию, производящему чугун, оптимизировать процесс фильтрации шлама. Они предложили индивидуальное решение, учитывающее особенности технологического процесса и требования к качеству фильтрата. В результате удалось значительно снизить затраты на утилизацию отходов и повысить производительность предприятия. Они использовали комбинацию различных технологий и материалов, чтобы создать оптимальную систему фильтрации.

Перспективы развития отрасли

Отрасль заводов по производству металлургических фильтр-прессов не стоит на месте. Постоянно разрабатываются новые технологии и материалы, которые позволяют повышать эффективность, надежность и экологичность оборудования. В будущем можно ожидать дальнейшего развития автоматизации и цифровизации, а также появления новых, более эффективных и экологичных решений. Важно следить за этими тенденциями и не бояться внедрять новые технологии, чтобы оставаться конкурентоспособными на рынке.

Я уверен, что в ближайшие годы мы увидим еще больше инновационных решений в области фильтрации металлургических шламов. Это позволит предприятиям металлургической отрасли снизить затраты, повысить экологичность производства и улучшить качество конечного продукта.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

Шарошечное долото

Шарошечное долото -

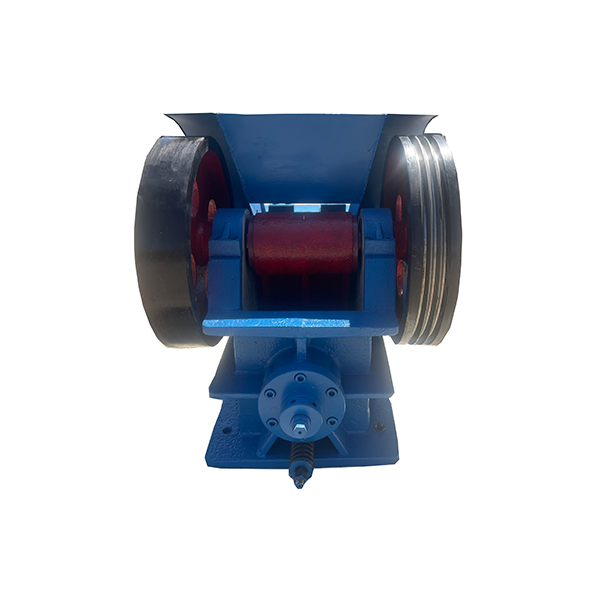

Дробилка SP100×100

Дробилка SP100×100 -

Прицепная буровая установка GSD-IIIZF

Прицепная буровая установка GSD-IIIZF -

Солнечная буро-сваебойная установка RR-GF100-200

Солнечная буро-сваебойная установка RR-GF100-200 -

Прицепная буровая установка GSD-I

Прицепная буровая установка GSD-I -

Прицепная буровая установка GSD-II

Прицепная буровая установка GSD-II -

Автомобильная буровая установка GSD-IK

Автомобильная буровая установка GSD-IK -

Грязевой насос LBN-30

Грязевой насос LBN-30 -

Прицепная буровая установка GSD-IIA

Прицепная буровая установка GSD-IIA -

Прицепная буровая установка GSD-III

Прицепная буровая установка GSD-III -

Дробилка PE150×250A

Дробилка PE150×250A -

Автомобильная буровая установка GSD-II

Автомобильная буровая установка GSD-II

Связанный поиск

Связанный поиск- Ведущий завод по производству строительного заполнителя дробилка

- 2200 конусная дробилка в Китае

- Китайские производители дробильно-сортировочных машин

- Китайские энергосберегающие заводы по производству буровых установок для бурения водяных скважин

- Буровая установка с прямой и обратной циркуляцией завод

- Ведущий производитель щековой дробилки ДЩ

- Производитель пищевых фильтр-прессов в Китае

- Отличный производитель нужных дробилок

- Высокое качество самоходная дробилка

- щековая дробилка купить заводы