Обезвоживание биологического ила завод

Сразу скажу, что тема обезвоживания биологического ила завод часто преподносится как какая-то черно-белая история: купил пресс, получил сухой шлам, все прекрасно. Но на практике всё гораздо сложнее. За годы работы с различными типами илов, я убедился, что за кажущейся простотой скрывается целый комплекс факторов, влияющих на эффективность и экономическую целесообразность процесса. Речь не о теоретических рассуждениях, а о реальных проблемах, с которыми сталкиваются предприятия, и о способах их решения. Цель – не рассказать о чудо-технологиях, а поделиться опытом, в том числе и неудачным.

Проблема с илом: что скрывается за цифрами?

Первая проблема, с которой сталкиваешься – это не однородность самого биологического ила. Состав и свойства ила могут кардинально отличаться в зависимости от источника – очистные сооружения промышленных предприятий, сельскохозяйственные стоки, стоки коммунальных хозяйств. Даже внутри одного ила может наблюдаться значительная неоднородность по части содержания твердой фазы, органической и неорганической составляющих. Это, в свою очередь, оказывает прямое влияние на выбор оборудования для сушки биологического ила.

Часто заказчики ориентируются на общие показатели, например, на содержание сухого вещества, и не учитывают другие важные параметры: структуру частиц, влажность, химический состав. Например, илы с высоким содержанием глинистых частиц требуют других режимов сушки, чем илы с преобладанием органических компонентов. Неправильный выбор оборудования или режимов может привести к снижению качества получаемого продукта, увеличению энергозатрат и, как следствие, к убыткам.

Например, мы однажды столкнулись с проблемой при сушке ила от кожевенного производства. Ил был очень сложным, содержал большое количество органических загрязнений и трудновысыраемых остатков. Применение традиционного вакуумного фильтратора привело к его быстрому засорению и необходимости частой очистки. Попытки увеличить температуру сушки не приносили существенного улучшения, а только увеличивали энергозатраты. В итоге, нам пришлось пересмотреть подход и использовать более сложную систему, включающую предварительную обработку ила и оптимизированные режимы сушки.

Оборудование для обезвоживания: спектр возможностей и выбор

На рынке представлено множество различных типов оборудования для обезвоживания биологического ила: вакуумные фильтр-прессы, фильтр-прессы, центрифуги, шнековые фильтры, виброциклоны, барабанные фильтр-прессы и т.д. Каждое из этих устройств имеет свои преимущества и недостатки, свои особенности эксплуатации и обслуживания. Выбор оборудования – это комплексная задача, требующая анализа характеристик ила, целевого назначения полученного продукта и экономических расчетов.

Вакуумные фильтр-прессы – это проверенная временем технология, но она не всегда оптимальна для сложных илов. Они требуют регулярной очистки фильтрующих тканей, что увеличивает операционные затраты. Фильтр-прессы более универсальны, но их производительность обычно ниже, чем у вакуумных фильтр-прессов. Центрифуги – это высокопроизводительное оборудование, но оно требует больших энергозатрат и сложного обслуживания.

В последнее время все большую популярность набирают шнековые фильтры и барабанные фильтр-прессы. Они отличаются высокой надежностью, простотой эксплуатации и относительно невысокими эксплуатационными затратами. Шнековые фильтры особенно эффективны для илов с высоким содержанием твердой фазы. Барабанные фильтр-прессы хорошо подходят для сушки илов с высоким содержанием органических компонентов.

Влияние влажности и температуры на качество продукта

Контроль влажности и температуры на всех этапах процесса обезвоживания биологического ила – это критически важный фактор, влияющий на качество получаемого продукта. Недостаточная сушка может привести к образованию плесени и неприятного запаха, а пересушка – к разрушению органических компонентов и снижению полезных свойств. Необходимо тщательно подобрать режимы сушки для каждого конкретного типа ила.

Кроме того, важно учитывать, что влажность и температура могут влиять на стабильность получаемого продукта. Например, при сушке ила с высоким содержанием глинистых частиц необходимо избегать резких перепадов температуры, чтобы не вызвать его расслоение. Оптимальная влажность конечного продукта зависит от его дальнейшего использования. Например, для использования в качестве удобрения обычно требуется более низкая влажность, чем для использования в качестве сырья для производства кормов для животных.

Мы однажды столкнулись с проблемой при сушке ила для производства компоста. Из-за неправильно подобранных режимов сушки компост получился слишком сухим и плохо измельчался. Пришлось пересмотреть режимы сушки и добавить в продукт некоторое количество воды для улучшения его технологических свойств.

Энергоэффективность и экономические аспекты

Обезвоживание биологического ила – энергоемкий процесс, поэтому оптимизация энергопотребления имеет большое значение для снижения эксплуатационных затрат. Существует множество способов повышения энергоэффективности: использование теплообменников, рекуперация тепла, применение энергосберегающих технологий.

Выбор оборудования с высокой энергоэффективностью – это важный шаг на пути к снижению эксплуатационных затрат. Важно также учитывать стоимость электроэнергии и топлива в вашем регионе, а также возможность использования альтернативных источников энергии.

При проектировании и эксплуатации завода обезвоживания биологического ила необходимо учитывать не только капитальные, но и операционные затраты. Необходимо провести детальный экономический анализ, чтобы выбрать наиболее экономически выгодное решение. Иногда более дорогостоящее оборудование с более высокой производительностью и энергоэффективностью может оказаться более выгодным в долгосрочной перспективе.

Возможные проблемы и их решения

В процессе эксплуатации завода обезвоживания биологического ила могут возникнуть различные проблемы: засорение оборудования, поломки, неэффективная сушка, загрязнение окружающей среды. Важно иметь план действий на случай возникновения этих проблем и быстро их устранять.

Регулярное техническое обслуживание оборудования, обучение персонала и соблюдение технологических режимов – это залог надежной и эффективной работы завода. Кроме того, необходимо регулярно проводить анализ качества ила и получаемого продукта, чтобы своевременно выявлять и устранять возникающие проблемы.

Например, у нас в одной из очистных сооружений возникла проблема с засорением шнекового фильтра. Причиной засорения оказался слишком высокий уровень взвешенных веществ в иле. Для решения этой проблемы мы увеличили предварительную обработку ила и внедрили систему автоматического контроля качества ила.

Заключение

Обезвоживание биологического ила завод – это сложный и многогранный процесс, требующий профессионального подхода и глубоких знаний. Не существует универсального решения, подходящего для всех случаев. Каждый завод должен разрабатывать свою технологическую схему, учитывая особенности ила, целевое назначение продукта и экономические факторы. Главное – это постоянный анализ и совершенствование технологического процесса, чтобы достичь максимальной эффективности и минимизировать затраты. И конечно, опыт, который позволяет видеть дальше цифр и расчетов.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

Автомобильная буровая установка GSD-II

Автомобильная буровая установка GSD-II -

Гусеничная буровая установка GSD-II

Гусеничная буровая установка GSD-II -

Прицепная буровая установка GSD-IIIZF

Прицепная буровая установка GSD-IIIZF -

Грязевой насос LBN-30

Грязевой насос LBN-30 -

Фильтр-прессы

Фильтр-прессы -

Буровая штанга ∅95 мм с гладкой наружной поверхностью

Буровая штанга ∅95 мм с гладкой наружной поверхностью -

Шарошечное долото

Шарошечное долото -

Гусеничная буровая установка GSD-III

Гусеничная буровая установка GSD-III -

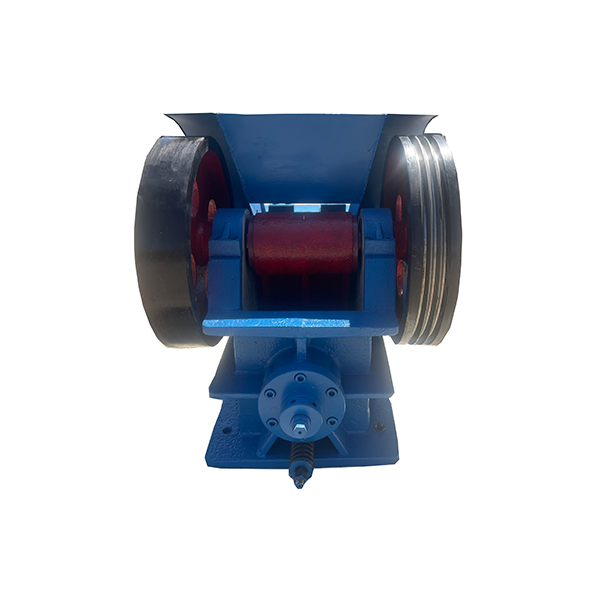

Дробилка PE150×250A

Дробилка PE150×250A -

Гусеничная буровая установка GSD-I

Гусеничная буровая установка GSD-I -

Прицепная буровая установка GSD-III

Прицепная буровая установка GSD-III -

Забойный пневмоударник

Забойный пневмоударник

Связанный поиск

Связанный поиск- Высокое качество СМД щековая дробилка серии

- Производители полностью гидравлических буровых установок для инженерного строительства

- Ведущий производитель ударных буровых установок с бурильными трубами

- Отличный производитель аренды дробилки

- Производитель ленточных фильтр-прессов в Китае

- устройство конусной дробилки

- Ведущие буровые установки циркуляционного бурения

- Производители дробилок крупного дробления

- Производители дробилок для бетона

- дробилка крупная