Обезвоживание минеральных суспензий завод

Обезвоживание минеральных суспензий завод – это, на первый взгляд, простая задача. Загрузи, высуши, упакуй. Но когда дело доходит до реального производства, все оказывается гораздо сложнее. Часто мы видим, как новые игроки в этой сфере подходят к процессу слишком упрощенно, игнорируя критически важные факторы, влияющие на конечный результат – качество, стабильность и, конечно, экономическую эффективность. Решил поделиться некоторыми наблюдениями, накопленными за годы работы. Говорить буду как есть, без прикрас и профессионального жаргона, который, порой, только запутывает.

Введение: почему нельзя недооценивать этап обезвоживания

Многие начинающие предприятия, стремясь к высокой производительности, зацикливаются на скорости сушки, забывая о том, что именно на этапе обезвоживания формируются ключевые характеристики конечного продукта – размер частиц, морфология, степень гидратации остаточных компонентов. Неправильно подобранный режим сушки может привести к образованию комков, снижению прочности, ухудшению текучести, а в конечном итоге – к непригодности продукта для дальнейшего использования. Это, как правило, влечет за собой переработку, списание материалов и, как следствие, значительные финансовые потери.

Мы когда-то столкнулись с такой проблемой при производстве цементных суспензий. Автоматизированная система сушки, рассчитанная на максимальную производительность, привела к образованию сильных комков, которые практически невозможно было раздробить. Пришлось вносить существенные изменения в технологический процесс, начиная от предварительной обработки суспензии и заканчивая оптимизацией параметров вакуумной сушки. Это был дорогостоящий урок, но он позволил нам избежать подобных ошибок в будущем. Поэтому, прежде чем вкладывать деньги в мощное оборудование, необходимо тщательно проанализировать состав исходного материала и спрогнозировать возможные проблемы.

Технологические подходы к обезвоживанию минеральных суспензий: обзор

Существует несколько основных технологий обезвоживания, каждая из которых имеет свои преимущества и недостатки. Самые распространенные: вакуумная сушка, распылительная сушка, ленточная сушка и сушка в кипящем слое. Выбор конкретного метода зависит от многих факторов: характеристик материала, требуемой степени обезвоживания, бюджета проекта и экологических требований. Вакуумная сушка, например, обеспечивает наиболее бережное отношение к продукту и позволяет получать порошок с однородными характеристиками, но она требует больших затрат энергии. Распылительная сушка, наоборот, является более экономичной, но может привести к образованию пыли и неравномерному распределению частиц.

Я лично больше доверяю вакуумной сушке для получения высококачественных продуктов. Хотя она и более энергозатратна, но позволяет добиться лучшего контроля над процессом и минимизировать негативное воздействие на структуру материала. Недавно мы внедрили систему управления вакуумной сушкой, основанную на искусственном интеллекте. Это позволило нам оптимизировать параметры сушки в режиме реального времени, в зависимости от влажности материала и других факторов. Это значительно повысило эффективность процесса и снизило энергозатраты.

Ключевые параметры, влияющие на эффективность обезвоживания

Среди множества параметров, влияющих на эффективность процесса, можно выделить несколько ключевых. Во-первых, это давление насыщенного пара. Чем ниже давление, тем ниже температура сушки, и тем меньше риск деградации материала. Во-вторых, скорость потока воздуха. Слишком высокая скорость может привести к перегреву продукта и образованию пыли. Слишком низкая скорость – к увеличению времени сушки и снижению производительности. В-третьих, температура поверхности нагрева. Она должна быть достаточно высокой, чтобы обеспечить эффективное удаление влаги, но не слишком высокой, чтобы не повредить структуру продукта. Важно учитывать, что оптимальные значения этих параметров индивидуальны для каждого типа минеральной суспензии.

Мы проводили эксперименты с разными настройками температуры и давления для сушки глиняных суспензий. Выяснилось, что для получения порошка с оптимальной прочностью и текучестью необходимо поддерживать температуру поверхности нагрева в диапазоне 80-100 градусов Цельсия и давление насыщенного пара ниже 1 мм рт. ст. При более высоких температурах продукт становился слишком хрупким, а при более низких – сушка занимала слишком много времени. Оптимизация этих параметров – это всегда компромисс, требующий тщательного анализа и экспериментальных данных. Обезвоживание минеральных суспензий завод должен уметь делать это.

Проблемы и их решения: образование пыли и агломерация

Образование пыли и агломерация – это одни из самых распространенных проблем при обезвоживании минеральных суспензий. Пыль может вызывать проблемы с качеством воздуха и безопасности труда, а агломерация – с текучестью продукта и его дальнейшей переработкой. Для решения этих проблем необходимо принимать комплексные меры, включающие в себя: использование систем пылеулавливания и фильтрации, оптимизацию параметров сушки, добавление специальных добавок, препятствующих агломерации. Кроме того, важно обеспечить правильную транспортировку и хранение продукта, чтобы избежать образования пыли и комков.

При работе с кварцевым песком мы столкнулись с проблемой сильной пыльности. Решением оказалось использование вакуумных пылеуловителей с фильтрами HEPA. Это позволило значительно снизить концентрацию пыли в воздухе и улучшить условия труда. Кроме того, мы добавили в суспензию небольшое количество глинистого компонента, который связывал частицы песка и предотвращал их агломерацию. Это был простой и эффективный способ решения проблемы, который позволил нам значительно повысить производительность и качество продукта.

Заключение: взгляд в будущее

Обезвоживание минеральных суспензий завод – это сложный и многогранный процесс, требующий глубоких знаний и опыта. Нельзя недооценивать роль технологического оборудования, параметров сушки и квалификации персонала. Постоянное совершенствование технологических процессов, внедрение новых технологий и повышение квалификации работников – это залог успеха в этой сфере. И самое главное – нужно уметь учиться на своих ошибках и постоянно искать новые решения для преодоления возникающих проблем. Технологии постоянно развиваются, и, конечно, будущее за автоматизацией и цифровизацией. Система мониторинга в реальном времени, предиктивная аналитика, роботизированная обработка – все это позволит значительно повысить эффективность и безопасность производства.

Компания ООО Чжанцзякоу Жаньжань Машиностроение постоянно работает над улучшением своих технологий и предлагаемых решений. Мы стремимся быть надежным партнером для наших клиентов и помогать им достигать высоких результатов в производстве минеральных суспензий. Наш опыт позволяет нам предлагать индивидуальные решения, адаптированные к конкретным потребностям и условиям каждого предприятия. Для получения более подробной информации о наших продуктах и услугах, вы можете посетить наш сайт: https://www.rrjx.ru.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

Прицепная буровая установка GSD-II

Прицепная буровая установка GSD-II -

Буровая штанга ∅89 мм

Буровая штанга ∅89 мм -

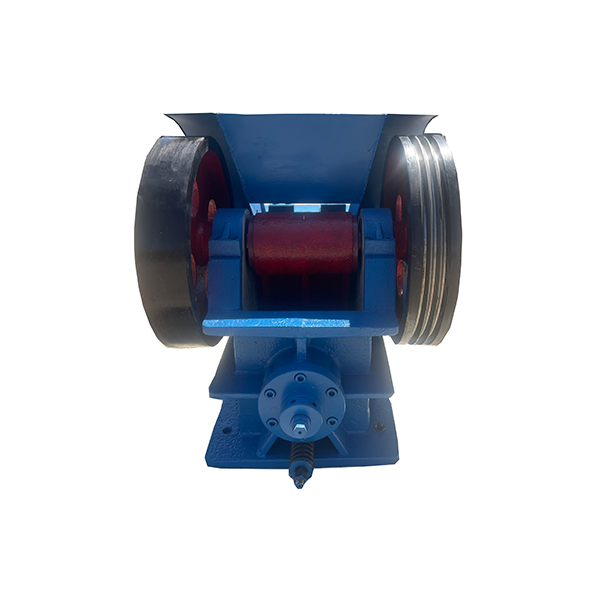

Дробилка SP100×60

Дробилка SP100×60 -

Пневмоударник

Пневмоударник -

Автомобильная буровая установка GSD-IK

Автомобильная буровая установка GSD-IK -

Полностью гидравлическая буровая установка YSD-I

Полностью гидравлическая буровая установка YSD-I -

Солнечная буро-сваебойная установка RR-GF100-200

Солнечная буро-сваебойная установка RR-GF100-200 -

Дробилка PE150×250A

Дробилка PE150×250A -

Трехлопастное долото

Трехлопастное долото -

Гусеничная буровая установка GSD-I

Гусеничная буровая установка GSD-I -

Прицепная буровая установка GSD-I

Прицепная буровая установка GSD-I -

Буровая штанга ∅95 мм с гладкой наружной поверхностью

Буровая штанга ∅95 мм с гладкой наружной поверхностью

Связанный поиск

Связанный поиск- Ведущий производитель средних дробилок

- мобильная щековая дробилка завод

- Пищевые фильтр-прессы в Китае

- Отличный ДЩ тип мелкого дробления щековая дробилка завод

- Щековая дробилка SP100*100 завод

- Ленточный фильтр-пресс Производители

- Полностью гидравлическая буровая установка для геологоразведки заводы

- Завод для дробилки гравия

- Буровая установка

- Китайский завод механических буровых установок