Отличный завод буровой установки с обратной циркуляцией

Заводы по производству бурового оборудования – это специфический сектор. Часто встречаю ситуации, когда производители сосредотачиваются на простом изготовлении стандартных решений, забывая о нюансах, влияющих на эффективность и долговечность. И вот, вопрос – что значит 'отличный'? Это высокая производительность? Надежность? Удобство обслуживания? В реальности, это комплексный показатель, зависящий от множества факторов. Сегодня хочу поделиться своими мыслями и опытом касательно предприятий, специализирующихся на буровых установках с обратной циркуляцией, особенно в контексте российских условий.

Суть обратной циркуляции: не просто технология

Обратная циркуляция – это, конечно, не новость. Многие знают о ее преимуществах: более эффективное удаление выбуренной породы, снижение риска повреждения ствола скважины, улучшение качества бурового раствора. Но часто компании рассматривают это как просто 'добавку' к обычной буровой установке, а не как ключевой элемент, определяющий ее характеристики. И это ошибка. При неправильной реализации обратная циркуляция может привести к серьезным проблемам: засорению системы, снижению эффективности фильтрации, даже к деформации бурового инструмента. Поэтому проектирование и изготовление буровых установок с обратной циркуляцией – это задача, требующая глубоких знаний и опыта.

Наши наблюдения показывают, что многие производители не уделяют достаточно внимания оптимизации геометрии каналов обратной циркуляции, их размерам и расположению. Игнорирование этих факторов приводит к неравномерному распределению потока бурового раствора, создавая 'мертвые зоны' и снижая эффективность удаления шлама. Иногда, даже при наличии теоретически правильной конструкции, возникают проблемы из-за некачественной сборки или использования неподходящих материалов. В общем, это не просто установка насосов и трубопроводов, это комплексная инженерная задача, требующая системного подхода.

Особенности конструкции и материалов

Выбор материалов для элементов системы обратной циркуляции – критически важен. Особенно это касается трубопроводов и насосов, контактирующих с агрессивными буровыми растворами. Использование некачественной стали или неподходящих уплотнителей приводит к коррозии, утечкам и, как следствие, к дорогостоящему ремонту и простоям. Мы работали с одним предприятием, где причиной частых поломок насосов стали коррозионные повреждения, вызванные использованием неспециализированной стали. Замена насосов обошлась в кругленькую сумму, а простои скважин привели к серьезным финансовым потерям. В итоге, пришлось пересмотреть выбор материалов и перейти на более устойчивые к коррозии сплавы.

Не менее важна правильная конструкция фильтров. Неправильно подобранные фильтры могут привести к засорению системы обратной циркуляции и снижению ее эффективности. Важно учитывать тип бурового раствора, размер частиц шлама и требуемую степень фильтрации. Один из распространенных ошибок – использование фильтров с неправильным номинальным размером ячеек. Слишком мелкие ячейки быстро засоряются, а слишком крупные – не обеспечивают достаточной фильтрации. Нужно тщательно подходить к выбору фильтров, основываясь на конкретных условиях эксплуатации.

Проблемы в обслуживании и ремонте

Обслуживание и ремонт буровых установок с обратной циркуляцией – это тоже не простая задача. В отличие от стандартных буровых установок, требуется регулярная проверка состояния всех элементов системы обратной циркуляции: насосов, трубопроводов, фильтров, клапанов. Важно своевременно выявлять и устранять неисправности, чтобы избежать серьезных поломок и простоев. Часто случается, что из-за отсутствия специализированного оборудования и квалифицированного персонала ремонт занимает больше времени, чем необходимо. Поэтому многие компании предпочитают заключать договоры на техническое обслуживание с опытными сервисными организациями.

На практике, одной из наиболее частых проблем является засорение трубопроводов и фильтров. Это может быть вызвано использованием неподходящих буровых растворов, неправильной работой фильтров или наличием в буровом растворе твердых частиц. Регулярная промывка системы обратной циркуляции и замена фильтров помогает предотвратить засорение и сохранить эффективность работы установки. Кроме того, необходимо проводить анализ состава бурового раствора и принимать меры по его оптимизации.

Автоматизация и мониторинг

Современные заводы буровых установок с обратной циркуляцией все чаще оснащаются системами автоматизации и мониторинга. Эти системы позволяют отслеживать состояние всех элементов системы обратной циркуляции в режиме реального времени, выявлять неисправности на ранней стадии и принимать меры по их устранению. Автоматизация также позволяет оптимизировать работу установки, улучшить ее производительность и снизить затраты на эксплуатацию. Однако, для эффективной работы систем автоматизации требуется квалифицированный персонал, способный интерпретировать данные и принимать обоснованные решения.

Например, внедрение системы мониторинга давления в трубопроводах обратной циркуляции позволило нам значительно сократить количество внеплановых ремонтов. С помощью системы мы можем оперативно выявлять утечки и засорения, а также контролировать работу насосов и фильтров. Это позволяет своевременно принимать меры по устранению проблем и предотвращать серьезные поломки. Инвестиции в автоматизацию и мониторинг окупаются за счет снижения затрат на обслуживание и ремонт, а также повышения надежности работы установки.

ООО Чжанцзякоу Жаньжань Машиностроение: опыт и перспективы

Компания ООО Чжанцзякоу Жаньжань Машиностроение, основанная в 1998 году, имеет богатый опыт в производстве бурового оборудования. Их продукция отличается высоким качеством и надежностью, а также соответствием требованиям российских стандартов. Особое внимание компания уделяет разработке и внедрению инновационных технологий, позволяющих повысить эффективность и снизить затраты на бурение. Они постоянно совершенствуют буровые установки с обратной циркуляцией, учитывая потребности клиентов и последние достижения науки и техники. [https://www.rrjx.ru/](https://www.rrjx.ru/) – можно найти более подробную информацию о компании и их продуктах.

Наши контакты с ООО Чжанцзякоу Жаньжань Машиностроение позволяют нам оценивать их новые разработки и предоставлять нашим клиентам самые современные и эффективные решения. Они активно работают над улучшением конструкции системы обратной циркуляции, используя новые материалы и технологии. В частности, они разрабатывают новые типы фильтров, которые обеспечивают более эффективную фильтрацию и снижают риск засорения. Это важный шаг на пути к созданию более надежных и долговечных буровых установок.

В заключение хочу сказать, что выбор отличного завода буровой установки с обратной циркуляцией – это сложная задача, требующая тщательного анализа и профессионального подхода. Не стоит ограничиваться только ценой или внешним видом установки. Важно учитывать все факторы, влияющие на ее эффективность и надежность: конструкцию, материалы, систему обслуживания и мониторинга. Надеюсь, мой опыт поможет вам сделать правильный выбор.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

Грязевой насос LBN-20

Грязевой насос LBN-20 -

Фильтр-прессы

Фильтр-прессы -

Трехлопастное долото

Трехлопастное долото -

Прицепная буровая установка GSD-II

Прицепная буровая установка GSD-II -

Полностью гидравлическая буровая установка YSD-I

Полностью гидравлическая буровая установка YSD-I -

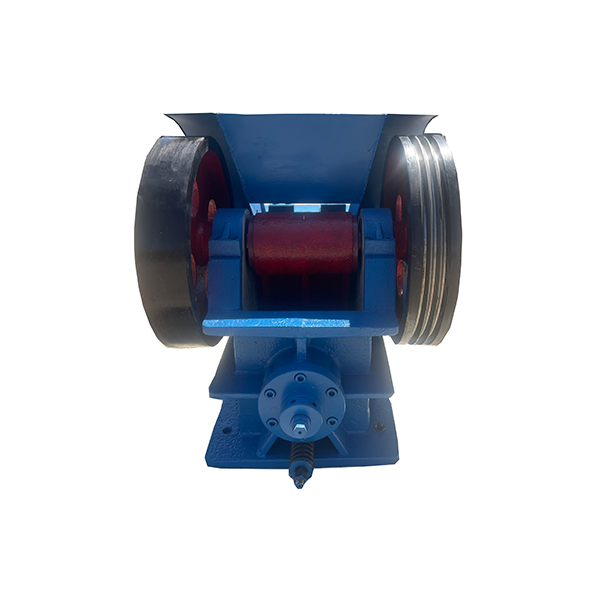

Дробилка PE150×250A

Дробилка PE150×250A -

Гусеничная буровая установка GSD-II

Гусеничная буровая установка GSD-II -

Автомобильная буровая установка GSD-II

Автомобильная буровая установка GSD-II -

Гусеничная буровая установка GSD-IIA

Гусеничная буровая установка GSD-IIA -

Дробилка SP100×60

Дробилка SP100×60 -

Солнечная буро-сваебойная установка RR-GF100-200

Солнечная буро-сваебойная установка RR-GF100-200 -

Автомобильная буровая установка GSD-IIA

Автомобильная буровая установка GSD-IIA

Связанный поиск

Связанный поиск- Ведущая конусная дробилка крупного дробления

- Ведущие ручные фильтр-прессы

- Производитель фильтровальных прессов завод

- производитель отличной серии молотковых дробилок

- Фильтр-пресс Производитель

- Завод полностью гидравлических буровых установок в Китае

- Химические фильтр-прессы в Китае

- Ведущий интеллектуальный завод дробилки

- Ведущий производитель свайных установок

- Высококачественные установки для бурения больших скважин на воду