Отличный производитель обезвоживания мелкого угля

Обезвоживание мелкого угля – это, казалось бы, простая задача. Но на деле, добиться действительно эффективного и экономичного процесса – целое искусство. Часто встречаются обещания 'чудесных' технологий и 'беспрецедентных' результатов, но реальность, как всегда, оказывается сложнее. Многие заводы сталкиваются с проблемами, которые не решаются стандартными решениями, и ищут надежных партнеров, способных предложить индивидуальный подход и проверенное оборудование. В этой статье я поделюсь своими наблюдениями и опытом работы в этой сфере, постараюсь объективно оценить сильные и слабые стороны различных решений, а также расскажу о случаях, когда все шло как по маслу, и о тех, когда пришлось решать весьма непростые задачи.

Проблема уплотнения и стабильности брикетов

Одна из самых распространенных проблем при обезвоживании мелкого угля – это получение брикетов с достаточной прочностью и стабильностью. С одной стороны, нужно добиться максимального удаления влаги, а с другой – избежать растрескивания и разрушения брикетов при транспортировке и хранении. Часто заводы сталкиваются с ситуацией, когда брикеты получаются слишком хрупкими или, наоборот, слишком плотными, что затрудняет их дальнейшее использование. Это напрямую влияет на качество конечного продукта и, как следствие, на рентабельность всего процесса. Мы наблюдаем, как неправильно подобранная технология сушки приводит к неравномерному распределению влаги внутри брикета, что, в свою очередь, провоцирует деформацию и разрушение.

С нашим опытом работы, мы заметили, что ключевую роль здесь играет не только мощность сушильного оборудования, но и правильная регулировка температуры и скорости воздушного потока. Зачастую, недостаточный контроль этих параметров приводит к локальным перегревам и неравномерному испарению влаги. Использование современных систем автоматического управления, с датчиками влажности и температуры, позволяет добиться гораздо более стабильных результатов. Мы использовали такую систему на одном из предприятий в Сибири, и это значительно улучшило качество брикетов, снизив количество брака на 15%.

Еще одним важным фактором является состав угольной пыли. Различные типы угля (каменный, бурый) имеют разную структуру и свойства, что требует индивидуальной настройки технологического процесса. Не стоит забывать и о добавлении связующих веществ. Правильный подбор связующего (например, канифоли или других полимеров) позволяет улучшить прочность брикетов и повысить их устойчивость к воздействию влаги. Кстати, мы однажды сталкивались с ситуацией, когда добавление даже небольшого количества канифоли кардинально изменило характеристики брикетов, сделав их значительно более прочными.

Оборудование для обезвоживания мелкого угля: выбор правильного решения

Рынок оборудования для обезвоживания мелкого угля представлен множеством игроков, и сделать правильный выбор – задача не из легких. Существует несколько основных типов сушильного оборудования: барабанные сушилки, вибрационные фильтр-сушилки, кипящего слоя. Каждый из них имеет свои преимущества и недостатки, и подходит для разных типов угольной пыли и требуемой производительности. Не стоит гнаться за самым дешевым вариантом – часто это приводит к проблемам с надежностью и долговечностью оборудования.

ООО Чжанцзякоу Жаньжань Машиностроение (https://www.rrjx.ru) – это компания с почти 30-летней историей, специализирующаяся на разработке и производстве оборудования для угольной промышленности. Они предлагают широкий спектр решений для обезвоживания мелкого угля, от небольших установок для локального использования до крупных промышленных комплексов. Их оборудование отличается высокой надежностью, эффективностью и простотой в эксплуатации. Мы сотрудничали с ними по нескольким проектам, и всегда оставались довольны качеством оборудования и уровнем сервиса.

При выборе оборудования необходимо учитывать не только его технические характеристики, но и особенности производственного процесса, а также требования к качеству конечного продукта. Важно проконсультироваться со специалистами и провести тщательный анализ всех факторов, чтобы принять оптимальное решение. Иногда стоит рассмотреть возможность заказной конструкции, которая будет адаптирована под конкретные условия эксплуатации. Мы один раз разрабатывали индивидуальный проект вибрационной фильтр-сушилки для одного из наших клиентов, и это позволило добиться максимальной эффективности и экономии энергии.

Особенности эксплуатации и обслуживания оборудования

Даже самое современное и надежное оборудование требует регулярного обслуживания и квалифицированного персонала. Неправильная эксплуатация и отсутствие своевременного обслуживания могут привести к серьезным поломкам и снижению производительности. Ключевыми аспектами обслуживания являются: регулярная очистка фильтров, проверка состояния теплообменников, контроль за состоянием двигателя и приводных механизмов.

Важно помнить, что угольная пыль является абразивным материалом, который может вызывать износ оборудования. Поэтому необходимо использовать специальные материалы и покрытия, устойчивые к абразивному износу. Регулярная замена изношенных деталей и компонентов также является важной частью обслуживания. В противном случае, это может привести к серьезным поломкам и необходимости дорогостоящего ремонта.

Кроме того, необходимо следить за состоянием системы автоматики и датчиков. Неисправность датчиков может привести к неправильной работе оборудования и снижению качества конечного продукта. Регулярная калибровка датчиков и своевременная замена неисправных компонентов позволяет обеспечить стабильную и эффективную работу оборудования.

Неудачные попытки и уроки, извлеченные из опыта

Не все проекты заканчиваются успехом. Мы сталкивались с ситуациями, когда внедрение нового оборудования приводило к проблемам, которые не удавалось решить. Например, однажды мы устанавливали кипящий слой для обезвоживания мелкого угля, но оказалось, что пыль имеет слишком высокий уровень абразивности, и оборудование быстро изнашивалось. В итоге, нам пришлось заменить кипящий слой на вибрационную фильтр-сушилку, что позволило значительно снизить износ оборудования и повысить его надежность.

Еще один случай, когда мы столкнулись с трудностями, связанными с неправильным выбором связующего вещества. Мы использовали связующее, которое не подходило для конкретного типа угольной пыли, и это привело к тому, что брикеты получались слишком хрупкими. В итоге, нам пришлось провести дополнительные исследования и подобрать другое связующее вещество, что потребовало дополнительных затрат времени и ресурсов.

Эти случаи показали нам, что важно тщательно анализировать все факторы перед внедрением нового оборудования и учитывать особенности производственного процесса. Не стоит полагаться только на обещания продавцов – необходимо проводить собственные исследования и консультации со специалистами.

Заключение: инвестиции в надежность и эффективность

Обезвоживание мелкого угля – это сложный и многогранный процесс, требующий профессионального подхода и тщательного анализа всех факторов. Выбор правильного оборудования, его правильная эксплуатация и своевременное обслуживание – это инвестиции в надежность и эффективность производства. ООО Чжанцзякоу Жаньжань Машиностроение, как опытный производитель машин, может предложить комплексные решения для обезвоживания мелкого угля, отвечающие самым высоким требованиям.

Надеюсь, мои наблюдения и опыт работы окажутся полезными для вас. Если у вас возникнут какие-либо вопросы, пожалуйста, обращайтесь.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

Автомобильная буровая установка GSD-IK

Автомобильная буровая установка GSD-IK -

Гусеничная буровая установка GSD-II

Гусеничная буровая установка GSD-II -

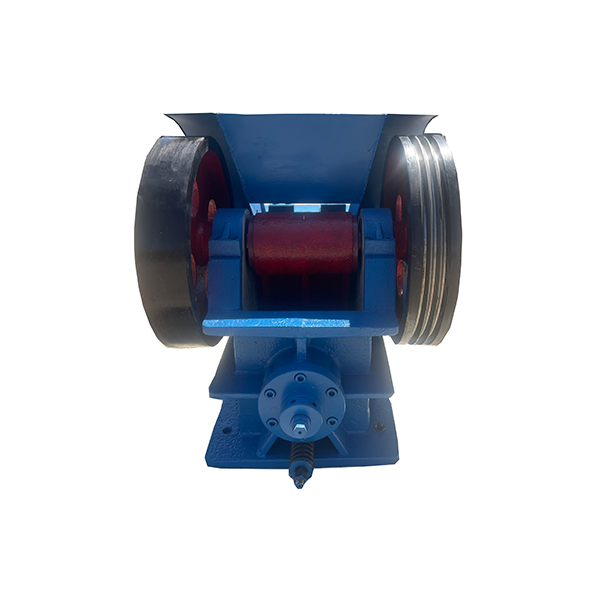

Дробилка 2PG-200×125

Дробилка 2PG-200×125 -

Полностью гидравлическая буровая установка YSD-I

Полностью гидравлическая буровая установка YSD-I -

Автомобильная буровая установка GSD-IIA

Автомобильная буровая установка GSD-IIA -

Дробилка PE150×250A

Дробилка PE150×250A -

Туннельная буровая установка GSD-IID

Туннельная буровая установка GSD-IID -

Автомобильная буровая установка GSD-III

Автомобильная буровая установка GSD-III -

Дробилка SP100×60

Дробилка SP100×60 -

Гусеничная буровая установка GSD-III

Гусеничная буровая установка GSD-III -

Буровая штанга ∅89 мм

Буровая штанга ∅89 мм -

Прицепная буровая установка GSD-IIA

Прицепная буровая установка GSD-IIA

Связанный поиск

Связанный поиск- Китайские производители полностью гидравлических буровых установок для геологической разведки

- Ведущий завод фильтр-прессов для осадка

- Обезвоживание угольного шлама

- Буровые установки для забивки свай

- Установки для бурения скважин на воду для сельскохозяйственного орошения

- Производитель 200-метровых буровых установок

- Ведущая щековая дробилка PE150*250A

- Производители конусных дробилок 2200 в Китае

- Полногидравлические буровые установки для строительства мостов - заводы в Китае

- Ведущий электрический завод дробилки