Подвесная мембранная фильтр-пресс завод

Подвесная мембранная фильтр-пресс завод – это звучит серьезно, и действительно, это сложная технология. Часто, когда клиенты обращаются, они думают, что просто выбирают размер, а все остальное – автоматика и прочее – будет просто 'доделано'. Это заблуждение. По сути, завод по производству фильтр-прессов – это не просто сборка, это целый комплекс инженерных решений, требующих глубокого понимания процессов фильтрации и химической стойкости материалов. Недавний опыт работы над проектом для пищевой компании показал, насколько важно учитывать нюансы, которые часто упускаются из виду.

Обзор: Не только пресс, но и комплексный подход

По сути, подвесная мембранная фильтр-пресс – это устройство для разделения твердого и жидкого компонентов, использующее давление и мембрану. Простое описание не передает всей сложности. Речь идет о выборе подходящей мембраны (PTFE, бутилкаучук, полиуретан и т.д.), правильно рассчитанной площади фильтрации, продуманной системе подачи и отвода фильтрата, а также эффективной системе автоматизации. Проблема часто возникает с неправильным выбором мембраны для конкретной задачи – например, агрессивные химикаты приводят к быстрому износу не подходящей по химической стойкости мембраны, что, в свою очередь, влечет за собой простои и дорогостоящий ремонт.

В нашем случае с пищевой компанией, они изначально ориентировались на бюджетный вариант, забыв про потенциальные проблемы с химической стойкостью. Результат – постоянные поломки и необходимость частого обслуживания. Это классический пример, когда экономия в начале превращается в убытки в долгосрочной перспективе.

Выбор материала – ключ к долговечности

Вот где начинается настоящая работа. Выбор материала для корпуса пресса, мембраны, и элементов, контактирующих с продуктом, – это не просто техническое решение, это вопрос безопасности и эффективности производства. Мы часто сталкиваемся с ситуациями, когда клиенты выбирают материалы, исходя только из соображений стоимости, игнорируя требования к химической стойкости и механической прочности.

Например, при работе с кислотами, некачественная нержавеющая сталь быстро корродирует, что приводит к загрязнению продукта и, как следствие, к бойкоту продукции. То же самое касается выбора мембраны – неправильная мембрана может деформироваться под давлением, что снижает эффективность фильтрации и увеличивает время простоя.

Автоматизация: Не просто модное слово

Автоматизация – это не просто добавление PLC и датчиков. Это интеграция всех систем – подачи материала, управления давлением, отвода фильтрата и т.д. Грамотно настроенная автоматизация позволяет оптимизировать процесс фильтрации, снизить энергопотребление и минимизировать влияние человеческого фактора.

В одном из проектов мы внедрили систему автоматической регулировки давления, которая позволяет поддерживать оптимальный уровень давления в зависимости от вязкости материала. Это не только повысило эффективность фильтрации, но и снизило риск повреждения мембраны. Автоматизация, при правильном подходе, позволяет не просто 'делать' пресс, а создавать интеллектуальную систему фильтрации.

Производственный процесс: От проектирования до ввода в эксплуатацию

Процесс изготовления подвесных мембранных фильтр-прессов включает в себя несколько этапов: проектирование, изготовление корпуса, изготовление и установка мембран, сборка, испытания и пусконаладочные работы. Каждая стадия требует строгого контроля качества.

Важный момент – это проектирование. Нельзя просто взять готовый проект и скопировать его для другого применения. Необходимо учитывать особенности материала, параметры процесса и требования заказчика. Часто мы видим ситуации, когда клиенты выбирают завод по производству мембранных фильтр-прессов, исходя только из цены, забывая про важность качественного проектирования. В итоге, они получают устройство, которое не соответствует их потребностям и быстро выходит из строя.

Важность качественных компонентов

Использование качественных компонентов – это залог долговечности и надежности подвесных мембранных фильтр-прессов. Мы используем только проверенные компоненты от известных производителей. Это касается не только мембран и корпуса, но и насосов, клапанов, датчиков и других элементов. Экономия на компонентах – это всегда плохая инвестиция.

Одним из примеров является выбор насосов. Некачественные насосы быстро изнашиваются, что приводит к поломкам и простоям. Вместо того, чтобы экономить на насосах, лучше сразу инвестировать в качественные модели, которые прослужат гораздо дольше и потребуют меньше обслуживания.

Реальные проблемы и их решения

В процессе работы с заводом по производству фильтр-прессов неизбежны определенные проблемы. Например, часто возникают проблемы с утечками фильтрата. Это может быть связано с неправильной установкой мембраны, повреждением корпуса или некачественными уплотнениями.

Для решения этой проблемы необходимо тщательно проверить все соединения, заменить поврежденные детали и использовать качественные уплотнения. Мы предлагаем комплексный подход к решению проблем, включающий в себя диагностику, ремонт и профилактику.

Особенности обслуживания и эксплуатации

Правильное обслуживание и эксплуатация – это залог долгой и бесперебойной работы подвесных мембранных фильтр-прессов. Необходимо регулярно проводить очистку корпуса, проверять состояние мембраны и уплотнений, а также следить за уровнем давления.

Мы предлагаем нашим клиентам программы обслуживания и эксплуатации, которые включают в себя регулярные осмотры, техническое обслуживание и обучение персонала. Это позволяет предотвратить поломки и продлить срок службы оборудования.

ООО Чжанцзякоу Жаньжань Машиностроение: Ваш надежный партнер в производстве фильтр-прессов

ООО Чжанцзякоу Жаньжань Машиностроение имеет большой опыт в производстве подвесных мембранных фильтр-прессов. Мы предлагаем широкий спектр моделей, отвечающих требованиям самых разных отраслей промышленности. Наша компания гарантирует высокое качество продукции, профессиональный сервис и конкурентные цены. Мы постоянно совершенствуем наши технологии и используем самые современные материалы.

Мы понимаем, что каждый проект уникален, и поэтому предлагаем индивидуальный подход к каждому клиенту. Мы готовы разработать и изготовить фильтр-пресс, который будет идеально соответствовать вашим потребностям.

Больше информации о нас и наших продуктах вы можете найти на нашем сайте: https://www.rrjx.ru

Контакты:

Для получения консультации или заказа фильтр-пресса, свяжитесь с нами по телефону или электронной почте. Мы будем рады вам помочь!

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

Трехлопастное долото

Трехлопастное долото -

Автомобильная буровая установка GSD-IK

Автомобильная буровая установка GSD-IK -

Гусеничная буровая установка GSD-III

Гусеничная буровая установка GSD-III -

Грязевой насос LBN-20

Грязевой насос LBN-20 -

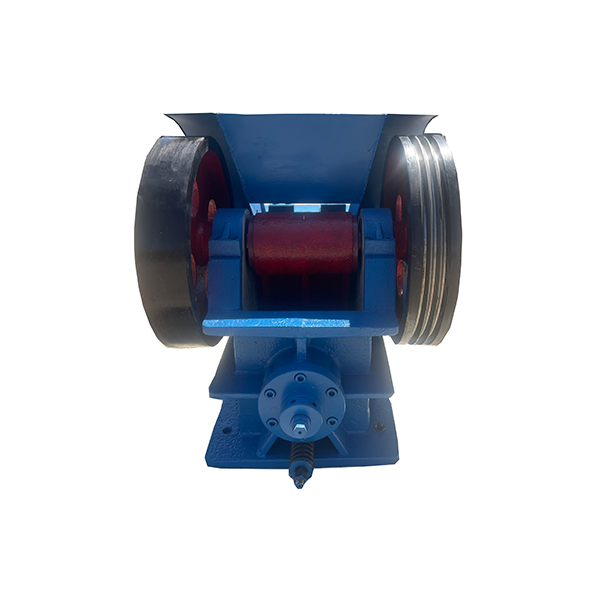

Дробилка PE150×250A

Дробилка PE150×250A -

Прицепная буровая установка GSD-I

Прицепная буровая установка GSD-I -

Грязевой насос LBN-30

Грязевой насос LBN-30 -

Автомобильная буровая установка GSD-II

Автомобильная буровая установка GSD-II -

Гусеничная буровая установка GSD-I

Гусеничная буровая установка GSD-I -

Буровая штанга ∅89 мм

Буровая штанга ∅89 мм -

Буровое долото PDC

Буровое долото PDC -

Пневмоударник

Пневмоударник

Связанный поиск

Связанный поиск- Высококачественная дробилка для материалов

- установка дробилки в Китае

- Завод механических буровых установок для геологоразведки в Китае

- производитель отличной серии молотковых дробилок

- отличный завод для необходимости дробилки

- Ведущие механические буровые установки с силовой головкой

- Ведущий завод по производству буровых установок с прямой и обратной циркуляцией

- Буровые установки для бурения водяных скважин в Китае

- Молотковая дробилка серии завод в Китае

- Ведущий нужно дробилка