Ручной фильтр-пресс завод

Завод по производству ручного фильтр-пресса – это, на первый взгляд, довольно простая задача. Многие думают, что это просто сборка готовых компонентов. Но это заблуждение. За последние годы наблюдается значительная эволюция в этом сегменте, от простых механических конструкций до более сложных, автоматизированных систем. И речь не только о технологиях, но и о требованиях к качеству, безопасности и, конечно, стоимости.

Почему важен правильный выбор материалов?

Первое, с чего начинаешь думать при проектировании и производстве, это выбор материалов. Нельзя просто взять первый попавшийся металл. Тип фильтрованного материала – это ключевой фактор. Будь то химические отходы, продукты переработки или сельскохозяйственная пульпа, агрессивность среды предъявляет разные требования к используемым материалам. Мы часто сталкиваемся с ситуациями, когда дешевый, но неподходящий материал приводит к быстрой коррозии и, как следствие, к необходимости полной замены фильтр-пресса. Это, как правило, гораздо дороже, чем сразу использовать более надежный, хотя и более дорогостоящий материал. Например, в производстве фильтр-прессов для работы с кислотами, stainless steel 316L – это уже не просто преимущество, это необходимость.

И выбор арматуры, и уплотнений, и даже смазок – все это влияет на долговечность оборудования. Часто недооценивают значение правильной подборки уплотнений, это может привести к утечкам и простою. Причем, уплотнения подбираются не просто 'на глаз', а на основе данных о давлении, температуре и химическом составе фильтруемой жидкости.

Автоматизация и цифровизация производства

В последние годы наблюдается тенденция к автоматизации производства. Ручной труд, конечно, по-прежнему остается важным компонентом, особенно при изготовлении небольших партий или кастомизированных решений, но автоматизация позволяет повысить производительность, снизить количество брака и улучшить контроль качества. Мы внедрили систему автоматического управления станками с ЧПУ для обработки деталей, это значительно сократило время производства и повысило точность.

Однако, автоматизация – это не просто установка станков. Это требует внедрения систем мониторинга и контроля качества на всех этапах производства. У нас это реализовано с помощью системы машинного зрения, которая позволяет автоматически выявлять дефекты деталей. Поначалу это потребовало значительных инвестиций, но в долгосрочной перспективе окупилось за счет снижения брака и повышения удовлетворенности клиентов.

Проблемы с поставками комплектующих

Анализируя текущую ситуацию на рынке, можно с уверенностью сказать, что одной из самых больших проблем является нестабильность поставок комплектующих. Из-за геополитических факторов и других причин, многие поставщики испытывают трудности с выполнением заказов. Это приводит к задержкам в производстве и увеличению стоимости оборудования. Мы стараемся диверсифицировать источники поставок, но это требует дополнительных усилий и времени.

В частности, сложно найти качественные валы и пластины, особенно в последнее время. Поэтому мы стали активно работать с местными поставщиками, что позволяет нам снизить зависимость от импорта. Это, конечно, не всегда возможно, но это помогает нам минимизировать риски.

Опыт работы с различными типами фильтр-прессов

Мы производим фильтр-прессы различных типов – рамные, вальцевые, винтовые. Каждый тип имеет свои преимущества и недостатки, и выбор типа фильтр-пресса зависит от конкретной задачи. Например, рамные фильтр-прессы хорошо подходят для работы с крупными объемами жидкости, а вальцевые фильтр-прессы – для работы с вязкими жидкостями. Винтовые фильтр-прессы, в свою очередь, отличаются высокой производительностью и компактностью.

Недавно мы реализовали проект по модернизации существующего фильтр-пресса для химической компании. Предыдущая установка была устаревшей и не соответствовала современным требованиям. Мы разработали новый проект, который включал в себя автоматическую систему управления, систему контроля качества и систему мониторинга состояния оборудования. В результате, производительность фильтр-пресса была увеличена на 30%, а количество брака – снижено на 50%.

Контроль качества: не просто формальность

Контроль качества – это не просто формальность, это гарантия надежности и долговечности оборудования. Мы используем различные методы контроля качества на всех этапах производства – от входного контроля материалов до финальной проверки готовой продукции. Мы применяем как традиционные методы контроля, так и современные методы, такие как ультразвуковой контроль и рентгеновский контроль.

Очень часто компании недооценивают важность контроля качества. Считают, что это дорого и не нужно. Но это очень недальновидно. Лучше потратить немного денег на контроль качества, чем потом переплачивать за ремонт или замену оборудования.

Перспективы развития отрасли

В будущем, я думаю, будет наблюдаться дальнейший рост автоматизации и цифровизации производства. Появится больше интеллектуальных систем управления, которые будут автоматически оптимизировать работу фильтр-прессов. Также, будет расти спрос на более экологичные и энергоэффективные решения. Например, сейчас активно обсуждаются возможности использования возобновляемых источников энергии для питания фильтр-прессов.

Важно также следить за новыми материалами и технологиями. Например, сейчас активно разрабатываются новые материалы для фильтров, которые позволяют улучшить качество фильтрации и снизить затраты на обслуживание. Мы, как компания, стараемся быть в курсе последних тенденций и внедрять их в свою производственную деятельность. Как и **ООО Чжанцзякоу Жаньжань Машиностроение** с его многолетним опытом, мы продолжаем совершенствовать технологии и предлагать клиентам самые современные решения.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

Буровая штанга ∅89 мм

Буровая штанга ∅89 мм -

Буровое долото PDC

Буровое долото PDC -

Туннельная буровая установка GSD-IID

Туннельная буровая установка GSD-IID -

Прицепная буровая установка GSD-IIIZF

Прицепная буровая установка GSD-IIIZF -

Автомобильная буровая установка GSD-IK

Автомобильная буровая установка GSD-IK -

Гусеничная буровая установка GSD-III

Гусеничная буровая установка GSD-III -

Гусеничная буровая установка GSD-I

Гусеничная буровая установка GSD-I -

Автомобильная буровая установка GSD-III

Автомобильная буровая установка GSD-III -

Прицепная буровая установка GSD-III

Прицепная буровая установка GSD-III -

Солнечная буро-сваебойная установка RR-GF100-200

Солнечная буро-сваебойная установка RR-GF100-200 -

Грязевой насос LBN-30

Грязевой насос LBN-30 -

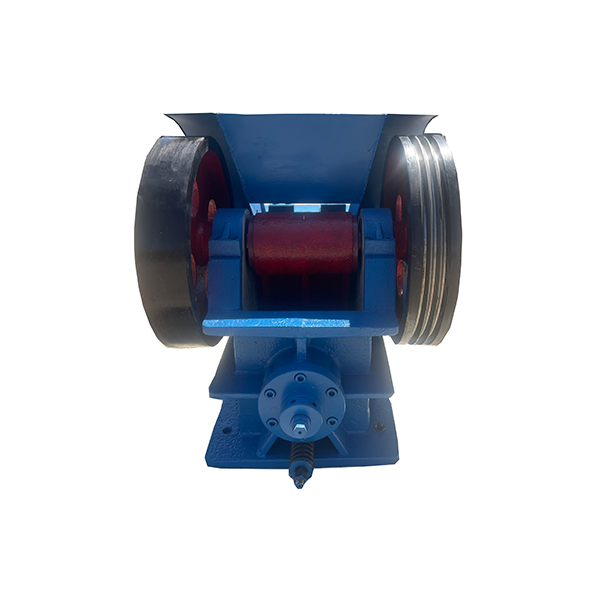

Дробилка PE150×250A

Дробилка PE150×250A

Связанный поиск

Связанный поиск- Щековая дробилка PE150*250A Производитель

- Китайский завод по производству дробилок

- Ведущие заводы по производству буровых установок с гидравлическим приводом

- Пневматические механические буровые установки для бурения водяных скважин Заводы в Китае

- Ведущие обычные механические установки для бурения водяных скважин

- Разделение твердой и жидкой фаз в пищевой, химической и фармацевтической промышленности

- Механическая буровая установка для строительных работ Производитель

- Отличная конусная дробильная установка

- Высокое качество микро дробилка

- Гидравлическая буровая установка для бурения скважин на воду