Угольный фильтр-пресс завод

Угольный фильтр-пресс завод – это, казалось бы, простая конструкция. Но на деле, это комплексная система, требующая глубокого понимания физико-химических процессов и значительного опыта в проектировании, монтаже и эксплуатации. Часто новички недооценивают сложность тонкой настройки и обслуживания, что приводит к снижению эффективности и увеличению издержек. Я постараюсь поделиться некоторыми наблюдениями, полученными за годы работы в этой сфере, не вдаваясь в излишнюю теоретизацию, а акцентируя внимание на практические аспекты и распространенные проблемы.

Основные этапы производства и ключевые технологические узлы

Процесс изготовления фильтр-прессов начинается с разработки технического задания, которое включает в себя определение требуемых параметров: производительности, типа фильтруемого материала, желаемой степени очистки и т.д. От этого зависят выбор материала каркаса, тип фильтрующей ткани, конструкции пресс-элементов. ООО Чжанцзякоу Жаньжань Машиностроение специализируется на широком спектре моделей, от небольших лабораторных до промышленных комплексов. Мы уделяем особое внимание проектированию, стараясь максимально оптимизировать конструкцию для конкретных задач.

Основные технологические узлы включают в себя: фильтрующую камеру (где происходит отделение фильтрата от фильтрата), пресс-элементы (которые обеспечивают сжатие фильтрата и формирование фильтр-каши), систему управления и автоматизации, а также систему подачи и удаления материала. Важно, чтобы все эти узлы были тщательно интегрированы между собой, обеспечивая бесперебойную и эффективную работу.

Проблемы часто возникают на этапе выбора материала для пресс-элементов. Неправильный выбор может привести к коррозии, износу и, как следствие, к сокращению срока службы оборудования. Мы часто сталкиваемся с ситуациями, когда клиенты выбирают дешевые материалы, не учитывая агрессивность фильтруемого материала. В итоге, приходится переделывать всю систему, что обходится значительно дороже.

Материалы фильтрующей ткани: выбор и эксплуатационные характеристики

Выбор фильтрующей ткани – критически важный момент. Существует множество типов тканей: от хлопковых и льняных до полиэстеровых и нейлоновых. Каждый тип ткани обладает своими преимуществами и недостатками, и его выбор зависит от свойств фильтруемого материала. Например, при фильтрации абразивных материалов предпочтительнее использовать прочные ткани с высокой устойчивостью к истиранию. При фильтрации агрессивных сред — химически стойкие. Мы рекомендуем проводить лабораторные испытания различных тканей, чтобы определить наиболее подходящий вариант для конкретной задачи.

Важно помнить, что эксплуатационные характеристики фильтрующей ткани напрямую зависят от условий эксплуатации. Неправильный режим работы, загрязнение ткани, несоблюдение технологии очистки могут привести к ее преждевременному износу и снижению эффективности фильтрации. Регулярная замена фильтрующей ткани – обязательная процедура, которая позволяет поддерживать высокую производительность и предотвращать аварийные ситуации.

В последнее время растет интерес к специализированным фильтрующим тканям с улучшенными характеристиками. Например, ткани с антистатической обработкой, которые предотвращают накопление статического электричества, или ткани с антиадгезионным покрытием, которые снижают риск прилипания материала к ткани. В ООО Чжанцзякоу Жаньжань Машиностроение мы постоянно следим за новыми разработками в этой области и предлагаем нашим клиентам наиболее современные и эффективные решения.

Автоматизация и управление: повышение эффективности и снижение затрат

Современные фильтр-прессы часто оснащаются системами автоматизации и управления, которые позволяют оптимизировать процесс фильтрации, снизить потребление энергии и повысить безопасность эксплуатации. Автоматические системы управления могут регулировать скорость подачи материала, давление в прессе, скорость вращения пресс-элементов и другие параметры, обеспечивая оптимальные условия фильтрации. Это значительно снижает влияние человеческого фактора и позволяет добиться более стабильных результатов.

Системы автоматического контроля и диагностики позволяют оперативно выявлять неисправности и предотвращать аварийные ситуации. Например, датчики давления, температуры и уровня фильтрата могут сигнализировать о возникновении проблем, таких как засорение фильтрующей ткани или утечка фильтрата. Это позволяет оперативно принять меры и избежать серьезных последствий.

Мы активно используем современные системы управления, такие как SCADA и PLC, для автоматизации наших фильтр-прессов. Это позволяет нашим клиентам добиться значительного повышения эффективности и снижения затрат. В одном из наших проектов, мы внедрили систему автоматического управления, которая позволила снизить потребление энергии на 20% и повысить производительность на 15%.

Реальные примеры и типичные ошибки при эксплуатации

В процессе работы мы сталкивались с множеством различных ситуаций. Например, однажды мы обслуживали фильтр-пресс, используемый для фильтрации угольной пыли. Проблема заключалась в том, что фильтрующая ткань быстро забивалась и требовала частой замены. При анализе ситуации мы выяснили, что причина заключалась в неправильном выборе ткани. Для фильтрации угольной пыли необходимо использовать ткани с высокой прочностью и устойчивостью к истиранию.

Еще одна распространенная ошибка – несоблюдение технологии очистки фильтрующей ткани. Загрязнение ткани, несоблюдение режима промывки, использование агрессивных моющих средств могут привести к ее преждевременному износу и снижению эффективности фильтрации. Регулярная очистка ткани и ее своевременная замена – обязательные условия для обеспечения стабильной работы фильтр-пресса.

Также, часто возникает проблема неравномерного распределения материала по фильтрующей ткани. Это может приводить к образованию дефектов в фильтр-каше и снижению ее качества. Для решения этой проблемы необходимо обеспечить равномерную подачу материала и использовать специальные устройства, которые распределяют материал по фильтрующей ткани.

Перспективы развития и новые тенденции

В настоящее время наблюдается тенденция к увеличению автоматизации и цифровизации производства фильтр-прессового оборудования. Развиваются новые технологии фильтрации, такие как мембранная фильтрация и микрофильтрация, которые позволяют добиться более высокой степени очистки и снизить потребление энергии. Например, мы сейчас работаем над проектом фильтр-пресса с интегрированной системой мембранной фильтрации, которая позволит нашим клиентам добиться значительного снижения себестоимости продукции и минимизировать воздействие на окружающую среду.

Еще одна важная тенденция – это развитие 'умных' фильтр-прессов, которые оснащены датчиками и системами анализа данных, позволяющими контролировать состояние оборудования и оптимизировать процесс фильтрации в режиме реального времени. Это позволяет значительно повысить эффективность и снизить затраты на обслуживание.

ООО Чжанцзякоу Жаньжань Машиностроение стремится быть в авангарде технологического прогресса и предлагать нашим клиентам самые современные и эффективные решения в области фильтр-прессового оборудования. Мы постоянно инвестируем в разработку новых технологий и улучшение качества наших продуктов. Мы уверены, что сможем успешно решать самые сложные задачи в области фильтрации и обеспечивать нашим клиентам высокую производительность и прибыльность.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

Буровая штанга ∅89 мм

Буровая штанга ∅89 мм -

Прицепная буровая установка GSD-III

Прицепная буровая установка GSD-III -

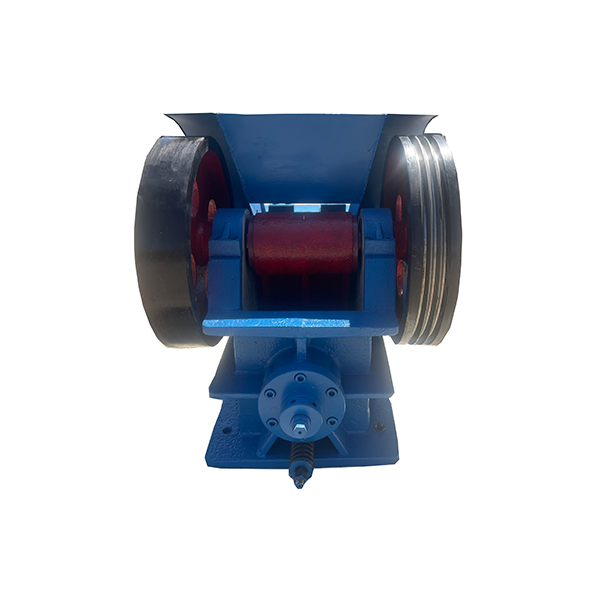

Дробилка PE150×250A

Дробилка PE150×250A -

Буровое долото PDC

Буровое долото PDC -

Прицепная буровая установка GSD-IIA

Прицепная буровая установка GSD-IIA -

Дробилка 2PG-200×125

Дробилка 2PG-200×125 -

Грязевой насос LBN-30

Грязевой насос LBN-30 -

Автомобильная буровая установка GSD-IIA

Автомобильная буровая установка GSD-IIA -

Фильтр-прессы

Фильтр-прессы -

Гусеничная буровая установка GSD-III

Гусеничная буровая установка GSD-III -

Пневмоударник

Пневмоударник -

Туннельная буровая установка GSD-IID

Туннельная буровая установка GSD-IID

Связанный поиск

Связанный поиск- большие дробилки Производитель

- Полуавтоматическая дробилка производитель в Китае

- Полуавтоматический фильтр-пресс заводы

- Ведущие ленточные фильтр-прессы

- Ведущий производитель буровых установок для инженерно-геологических изысканий

- Ведущие установки для промышленного бурения водяных скважин

- Производитель дробилки цена

- Полногидравлические буровые установки для геологической разведки в Китае

- Отличная дробилка для руды

- SP100*100 щековая дробилка завод в Китае