Фармацевтический фильтр-пресс завод

Фармацевтический фильтр-пресс завод… звучит солидно, даже немного отталкивающе для тех, кто не погружен в специфику производства лекарственных средств. Часто люди думают, что это просто огромные машины, перемалывающие какую-то субстанцию. А на самом деле, за этим стоит сложный технологический процесс, требующий высокой точности и строгого соблюдения нормативных требований. Я как-то раз беседовал с инженером, который начинал работать на подобном заводе, и он был поражен, насколько много нюансов скрывается за кажущейся простотой. Не просто фильтрация, а сложная система предварительной обработки, оптимизации давления, контроля чистоты… и это только начало. На мой взгляд, многих начинающих предпринимателей привлекает потенциальная прибыльность, но мало кто задумывается о масштабе ответственности и необходимых инвестициях в квалифицированный персонал и современное оборудование. В этой статье попробую поделиться своим опытом, а также взглядом на текущие тенденции в этой сфере.

Ключевые аспекты производства фильтр-прессованной продукции

Производство лекарственных субстанций методом фильтр-прессования – это классический, проверенный временем способ получения твердых продуктов из жидких или пастообразных. Изначально этот метод применялся в основном для получения антибиотиков, но сегодня его используют для производства широкого спектра лекарственных форм – от витаминов и пищевых добавок до сложных химических соединений. По сути, это процесс фильтрации, при котором сырье помещается между слоями ткани (фильтрата) и подвергается давлению. Проходящее через ткань фильтрата содержит целевое вещество, а остатки – фильтрат. Внешне это кажется простым, но на практике нужно тщательно контролировать множество параметров: давление, температуру, скорость фильтрации, качество фильтрата и фильтрации. Особое внимание уделяется выбору фильтрующего материала - он должен быть устойчив к химическим воздействиям, обладать высокой проницаемостью и гарантировать чистоту конечного продукта.

Один из самых больших вызовов – это поддержание стерильности. В фармацевтической промышленности это не просто желательное условие, а обязательное требование. Любая бактерия или посторонний элемент может привести к порче продукта и даже к серьезным последствиям для здоровья пациентов. Поэтому, помимо качественного фильтрационного оборудования, необходимо иметь систему контроля качества и строгий контроль за чистотой помещения, где осуществляется процесс фильтрации. Мы однажды столкнулись с проблемой загрязнения фильтрата микроорганизмами, хотя все предписания по стерилизации были соблюдены. В итоге выяснилось, что проблема заключалась в некачественном загрязнении воздуха в помещении. Это был ценный урок – даже самые незначительные детали могут иметь критическое значение.

Выбор оборудования: между стоимостью и эффективностью

На рынке существует огромное количество фильтр-прессов различных типов и конфигураций. От небольших лабораторных аппаратов до промышленных комплексов, способных производить тонны продукта в день. При выборе оборудования необходимо учитывать множество факторов: объем производства, характеристики сырья, требуемая чистота продукта, а также доступный бюджет. Важно не только ориентироваться на первоначальную стоимость, но и учитывать эксплуатационные расходы – энергопотребление, расход фильтрующего материала, затраты на обслуживание и ремонт. Например, несколько лет назад мы рассматривали возможность приобретения более дешевого, но менее надежного фильтр-пресса. В итоге, мы выбрали более дорогой, но более долговечный вариант, и это оказалось правильным решением. За время эксплуатации более дешевый агрегат требовал постоянного ремонта, а наш, более надежный, работает без перебоев.

Важным аспектом является автоматизация процесса фильтрации. Современные фильтр-прессы часто оснащаются системами автоматического контроля давления, температуры и скорости фильтрации, а также системами подачи и слива фильтрата. Автоматизация позволяет снизить вероятность человеческих ошибок, повысить эффективность производства и улучшить качество конечного продукта. Однако, автоматизация – это не панацея. Необходимо иметь квалифицированный персонал, способный контролировать работу оборудования и вносить необходимые корректировки в процесс фильтрации. Нельзя полагаться только на автоматику, необходимо постоянно следить за состоянием оборудования и своевременно проводить его техническое обслуживание.

Проблемы и решения в процессе эксплуатации

На практике, процесс эксплуатации фармацевтического фильтр-пресса не всегда проходит гладко. Часто возникают проблемы, связанные с засорением фильтров, нестабильностью давления, а также с некачественным сырьем. Засорение фильтров – одна из самых распространенных проблем. Это может быть вызвано различными факторами: наличием твердых частиц в сырье, неправильной настройкой параметров фильтрации или использованием некачественного фильтрующего материала. Решение – регулярно чистить или заменять фильтры, а также тщательно фильтровать сырье перед подачей в фильтр-пресс. Нестабильность давления может быть вызвана различными факторами: перепадами напряжения в сети, неисправностью насоса или клапанов, а также изменением вязкости фильтрата. В этом случае необходимо проверить систему электропитания, проверить работоспособность насоса и клапанов, а также убедиться, что вязкость фильтрата соответствует требованиям. Некачественное сырье – это серьезная проблема, которая может привести к порче продукта и необходимости переработки партии. Решение – тщательно проверять качество сырья перед подачей в фильтр-пресс и отказывать в работе с некачественным сырьем.

Контроль качества фильтрата: гарантия безопасности продукции

Качество фильтрата – это ключевой показатель качества конечного продукта. Необходимо регулярно проводить анализ фильтрата на соответствие требованиям нормативных документов. Анализ должен включать определение физико-химических параметров, таких как pH, вязкость, удельный вес, а также содержание примесей и микроорганизмов. В современных лабораториях используют различные методы анализа, такие как спектрофотометрия, хроматография, микроскопия и бактериологический анализ. Результаты анализа должны быть зафиксированы в журнале контроля качества и доступны для аудита со стороны контролирующих органов. В наше время особенно важен строгий контроль за наличием остатков растворителей и тяжелых металлов в фильтрате. Несоблюдение этих требований может привести к отказу партии товара и тяжелым финансовым последствиям. Поэтому, контроль качества фильтрата – это неотъемлемая часть процесса производства лекарственных средств.

Мы в ООО Чжанцзякоу Жаньжань Машиностроение стремимся к постоянному совершенствованию наших технологий и оборудования. Мы активно сотрудничаем с научными организациями и производителями фильтрующего материала, чтобы быть в курсе последних тенденций в отрасли и предлагать нашим клиентам самые современные и эффективные решения. Кроме того, мы предоставляем полный спектр услуг – от проектирования и монтажа оборудования до обучения персонала и послепродажного обслуживания. Мы понимаем, что успех наших клиентов – это наш успех.

Тенденции развития отрасли

Сейчас наблюдается тенденция к автоматизации и роботизации производственных процессов. Это позволяет снизить трудозатраты, повысить эффективность производства и улучшить качество конечного продукта. Кроме того, растет спрос на высокоточное оборудование, способное производить продукцию с высокой степенью чистоты. В последнее время все больше внимания уделяется экологическим аспектам производства. Производители фильтр-прессов разрабатывают оборудование, потребляющее меньше энергии и использующее более экологически чистые материалы.

Еще одна важная тенденция – это развитие индивидуализированной медицины. Это требует производства небольших партий лекарственных средств с индивидуальными характеристиками. Для этого необходимы гибкие и модульные фильтр-прессы, способные быстро перенастраиваться под различные задачи. Мы считаем, что будущее фармацевтической промышленности – за индивидуализированной медициной, и мы готовы к этим изменениям.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

Трехлопастное долото

Трехлопастное долото -

Прицепная буровая установка GSD-IIIZF

Прицепная буровая установка GSD-IIIZF -

Грязевой насос LBN-30

Грязевой насос LBN-30 -

Буровая штанга ∅95 мм с гладкой наружной поверхностью

Буровая штанга ∅95 мм с гладкой наружной поверхностью -

Гусеничная буровая установка GSD-I

Гусеничная буровая установка GSD-I -

Полностью гидравлическая буровая установка YSD-I

Полностью гидравлическая буровая установка YSD-I -

Автомобильная буровая установка GSD-II

Автомобильная буровая установка GSD-II -

Автомобильная буровая установка GSD-IK

Автомобильная буровая установка GSD-IK -

Буровая штанга ∅89 мм

Буровая штанга ∅89 мм -

Гусеничная буровая установка GSD-II

Гусеничная буровая установка GSD-II -

Гусеничная буровая установка GSD-III

Гусеничная буровая установка GSD-III -

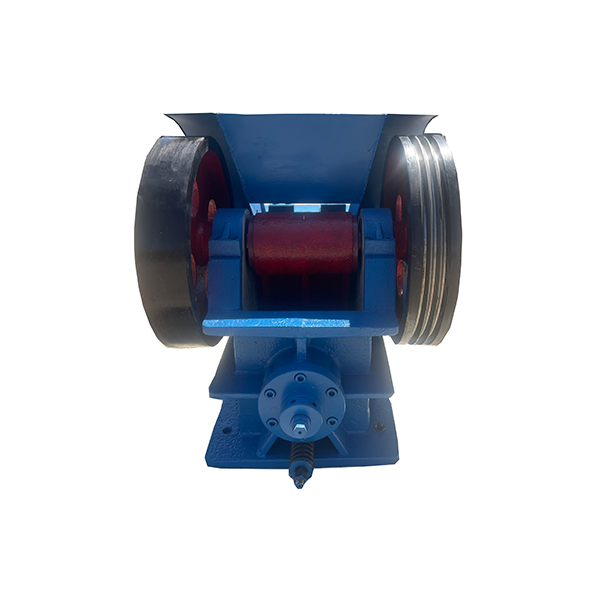

Фильтр-прессы

Фильтр-прессы

Связанный поиск

Связанный поиск- Установки для бурения глубоких водяных скважин в Китае

- мобильная щековая дробилка заводы

- Электрическая дробилка завод в Китае

- Китай производитель дробилки реальная картина

- Китайские заводы по производству буровых установок для бурения водяных скважин

- Китайские производители полностью гидравлических буровых установок

- Завод для фильтр-прессов

- Установка для обезвоживания угольного шлама

- Завод по производству фильтр-прессов Neosos

- Отличный производитель полностью гидравлических буровых установок для геологической разведки