Фильтр-пресс завод

На рынке промышленных фильтров, особенно когда речь заходит о фильтр-пресс заводе, часто можно встретить упрощенные представления. Считается, что это относительно простая технология. Однако, на практике, это очень узкая ниша, требующая глубоких знаний в материаловедении, гидравлике, механике и, конечно, специфики обрабатываемых материалов. Хочу сразу отметить, что просто 'сварить несколько емкостей' – недостаточно. Попытки это сделать приводят к серьезным проблемам с надежностью и эффективностью.

Обзор: Вызовы и перспективы производства фильтр-прессов

Производство фильтр-прессового оборудования – это не массовое производство, это скорее изготовление специализированной техники по индивидуальным заказам. Спрос, как правило, формируется из отраслей, требующих высокой степени очистки и разделения твердой и жидкой фаз: химическая промышленность, горнодобывающая, пищевая, фармацевтическая, водоочистка. Растущие требования к экологичности и переработке отходов делают эту область особенно перспективной. Но, вместе с тем, растет и сложность – необходимость работы с агрессивными средами, высоким давлением, абразивными материалами.

Материалы и их влияние на срок службы

Выбор материала для фильтр-пресс завода – это один из ключевых этапов проектирования. Чаще всего используются нержавеющие стали различных марок (304, 316, 316L) – это, пожалуй, самый распространенный вариант. Но, если речь идет о работе с агрессивными кислотами, щелочами или солями, то необходимо рассматривать более дорогие и специализированные сплавы, например, Hastelloy или сплавы на основе титана. Нельзя недооценивать влияние конкретного состава обрабатываемого материала на износ фильтрующих элементов и внутренней поверхности корпуса. Мы, например, сталкивались с ситуацией, когда при переработке тонкодисперсного порошка кранки (фильтрующие элементы) из нержавейки быстро изнашивались, проблему решили перейдя на полимерные фильтрующие элементы, но это увеличило стоимость оборудования.

Кроме того, важна не только устойчивость к коррозии, но и механическая прочность материала. Фильтр-пресс завод должен выдерживать значительные нагрузки, особенно при работе с твердыми абразивными материалами. Необходимо тщательно рассчитывать толщину стенок корпуса, конструкцию усиливающих элементов, а также выбирать правильный тип сварки. Дефекты сварки – одна из самых распространенных причин поломок фильтр-прессов.

Технологические особенности проектирования и изготовления

Проектирование фильтр-пресс завода – сложный процесс, требующий применения специализированного программного обеспечения (CAD/CAM). Необходимо учитывать не только геометрические размеры оборудования, но и гидродинамику фильтрации, распределение давления, а также возможность автоматизации процессов. В последние годы все большую популярность приобретает использование 3D-моделирования для проверки конструкции на прочность и устойчивость к деформациям.

Изготовление фильтр-прессов – это сложный технологический процесс, требующий высокой квалификации персонала и использования современного оборудования. На начальном этапе, как правило, производится сварка корпуса, затем устанавливаются фильтрующие элементы, насосы, клапаны и другие компоненты. После этого проводится гидравлические испытания на герметичность. Важно отметить, что качество изготовления напрямую влияет на надежность и долговечность оборудования.

Автоматизация и современные решения

Современные фильтр-пресс заводы все чаще оснащаются системами автоматического управления и контроля. Это позволяет снизить трудозатраты, повысить производительность и обеспечить более стабильное качество продукции. Внедрение систем автоматизации может включать в себя различные компоненты, такие как датчики давления, датчики уровня, датчики температуры, а также программируемые логические контроллеры (PLC). Например, автоматическая система управления может регулировать скорость подачи материала, давление в фильтре, а также время открывания и закрывания клапанов.

Не стоит забывать и о роботизации. В некоторых случаях, например, при работе с опасными или вредными веществами, использование роботов для выполнения определенных операций (например, загрузки и выгрузки материала) может значительно повысить безопасность труда.

Опыт ООО Чжанцзякоу Жаньжань Машиностроение

ООО Чжанцзякоу Жаньжань Машиностроение имеет многолетний опыт в проектировании и производстве фильтр-прессового оборудования для различных отраслей промышленности. Мы начинали с небольших проектов, постепенно наращивая производственные мощности и расширяя спектр предлагаемых услуг. Важным этапом в развитии компании стало внедрение современных технологий проектирования и изготовления, а также обучение персонала. Мы тщательно следим за новыми тенденциями в области фильтр-прессового оборудования и постоянно совершенствуем нашу продукцию.

Один из самых сложных проектов, который нам довелось реализовать, связан с производством фильтр-пресса для переработки высокоабразивного материала – например, для горнодобывающей промышленности. Для решения этой задачи мы использовали специализированные сплавы, усиленные фильтрующие элементы и систему автоматической регулировки давления. В результате, нам удалось создать надежное и долговечное оборудование, которое успешно эксплуатируется на предприятии заказчика уже более 5 лет. Это, безусловно, пример успешного решения сложной технической задачи.

Дополнительные аспекты

Проблемы с уплотнениями и их решение

Одной из самых распространенных проблем при работе с фильтр-пресс заводами являются уплотнения. Неправильный выбор уплотнительных материалов, некачественная установка или несоблюдение технологических режимов могут привести к утечкам и снижению эффективности фильтрации. В последние годы все большую популярность приобретают уплотнения из термопластичных эластомеров (TPE) и фторэластомеров (FKM), которые обладают высокой устойчивостью к агрессивным средам и высоким температурам.

Сложности с утилизацией отходов

Вопрос утилизации отходов фильтрации – это важный аспект, который все чаще учитывается при проектировании фильтр-пресс завода. В некоторых случаях, отходы могут быть использованы в качестве вторичного сырья, в других – требуется их безопасная утилизация. Разработка эффективных методов утилизации отходов – это сложная задача, требующая сотрудничества с специализированными компаниями.

Сервисное обслуживание и гарантийное обслуживание

Важным условием долгосрочного сотрудничества является качественное сервисное обслуживание и гарантийное обслуживание фильтр-пресс завода. Это включает в себя регулярные проверки состояния оборудования, диагностику неисправностей, ремонт и замену деталей. ООО Чжанцзякоу Жаньжань Машиностроение предлагает полный спектр услуг по сервисном обслуживанию и гарантийному обслуживанию. Мы всегда готовы оказать оперативную помощь нашим клиентам.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

Полностью гидравлическая буровая установка YSD-I

Полностью гидравлическая буровая установка YSD-I -

Солнечная буро-сваебойная установка RR-GF100-200

Солнечная буро-сваебойная установка RR-GF100-200 -

Автомобильная буровая установка GSD-III

Автомобильная буровая установка GSD-III -

Дробилка 2PG-200×125

Дробилка 2PG-200×125 -

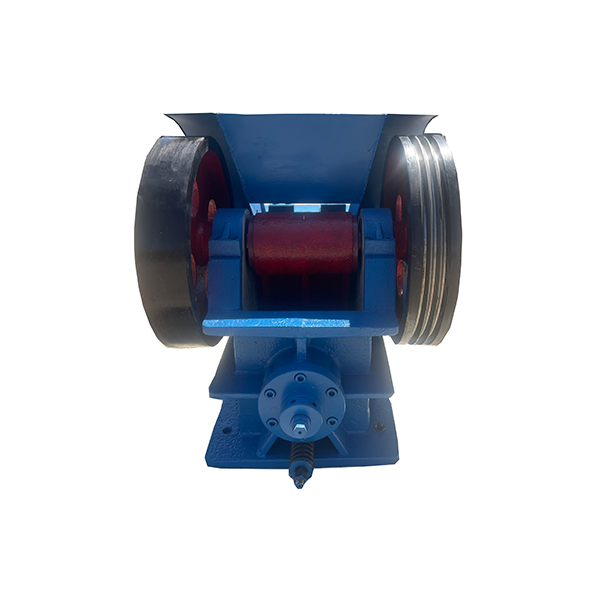

Дробилка PE150×250A

Дробилка PE150×250A -

Прицепная буровая установка GSD-II

Прицепная буровая установка GSD-II -

Пневмоударник

Пневмоударник -

Буровое долото PDC

Буровое долото PDC -

Грязевой насос LBN-20

Грязевой насос LBN-20 -

Гусеничная буровая установка GSD-IIA

Гусеничная буровая установка GSD-IIA -

Гусеничная буровая установка GSD-III

Гусеничная буровая установка GSD-III -

Дробилка SP100×60

Дробилка SP100×60

Связанный поиск

Связанный поиск- Отличный производитель автомобильных буровых установок

- Отличное производство дробилки

- Китайский производитель дробилки для бетона

- Отличный завод каменная дробилка

- Большая дробилка в Китае

- Производители щековых дробилок

- Высококачественные традиционные механические буровые установки

- Установки для бурения скважин на воду с дизельным двигателем

- Мобильный дробильный завод

- Отличный завод полностью гидравлических буровых установок